Die Digitalisierung der Wirtschaftsprozesse schreitet voran. Die technikbasierte Metall- und Elektro-Industrie (M+E) betrifft das ganz besonders. Maschinen und Fahrzeuge werden dank mitdenkender Steuerungen »intelligent« und die Elektroindustrie liefert die Hard- und teils auch die Software für Industrie-4.0-Steuerungen innerhalb und außerhalb der M+E-Branchen. Dennoch hat ein Großteil der Unternehmen noch viel Arbeit vor sich.

Der globale Wettbewerb bei der Entwicklung des »Internets der Dinge« ist hart: IT-Konzerne aus Amerika und Asien positionieren sich ebenso wie die oft deutlich kleineren Player aus Europa und Deutschland. Wer die Nase vorn hat, lässt sich nur schwer sagen, denn die Datenlage für internationale Vergleiche ist dürftig. Die Beratungsgesellschaft McKinsey hat herausgefunden, dass in Deutschland 20 Prozent der größeren Industrieunternehmen eine Industrie-4.0-Strategie implementiert haben, in den USA sind es 27 Prozent, in Japan lediglich 15 Prozent.

Die deutschen M+E-Unternehmen gehen bei der Digitalisierung größtenteils nach dem »Bottom-up«-Prinzip vor: Sie entwickeln Lösungen für spezielle Probleme und Anwendungen, etwa Steuerungen für Maschinen und Industrieprozesse, und entwickeln daraus später auch Anwendungen für übergeordnete Fragestellungen. Amerikanische Konzerne vertrauen dagegen stärker auf den umgekehrten Ansatz des »Top-down«: Sie denken in großen Lösungen wie Plattformen, die möglichst viele Einzelnutzungen integrieren, und gehen schrittweise hin zum Konkreten – oft durch Zukäufe.

Schnittstellenprobleme müssen gelöst werden

Gebraucht wird beides, um die virtuelle Welt auf die physische Produktion zu übertragen. Unklar ist, wer die größeren Wertschöpfungspotenziale durch Industrie 4.0 erzielen kann – der mittelständische Maschinenbauer aus Baden-Württemberg oder der große Plattform-Anbieter aus dem Silicon Valley.

In der gesamten Wertschöpfungskette lässt sich der Automatisierungsgrad durch den verstärkten Einsatz von Sensoren und Transpondern in Anlagen und Produkten weiter erhöhen.

Das ist auch nötig, um die Schnittstellenprobleme zu lösen: In den Firmen werden Computer und Roboter zwar häufig genutzt, doch zwischen den Betrieben hakt es oft aufgrund nicht kompatibler Systeme. Die Digitalisierung der ganzen Wertschöpfungskette kann daher die Produktivität erheblich steigern, auch bei kleinen Losgrößen und individualisierten Angeboten.

Eine Studie der Boston Consulting Group von 2015 geht von einem Produktivitätswachstum für die deutsche Industrie durch 4.0-Anwendungen von 90 bis 150 Milliarden Euro innerhalb der nächsten fünf bis zehn Jahre aus, wovon ein Großteil in der M+E-Industrie erzielt werden soll. Der erwartete produktivitätssteigernde Effekt der Digitalisierung schwankt allerdings zwischen diversen Studien erheblich. Er reicht von 20 Milliarden Euro bis zu 145 Milliarden Euro pro Jahr. Für einzelne M+E-Branchen, etwa den Fahrzeugbau und die Zulieferer der Autoindustrie, werden sogar deutlich höhere Produktivitätsgewinne erwartet. Eine größere Effektivität bedeutet aber nicht gleichzeitig einen starken Abbau von Arbeitsplätzen, denn durch die Digitalisierung entstehen auch neue Produkte und Geschäftsmodelle.

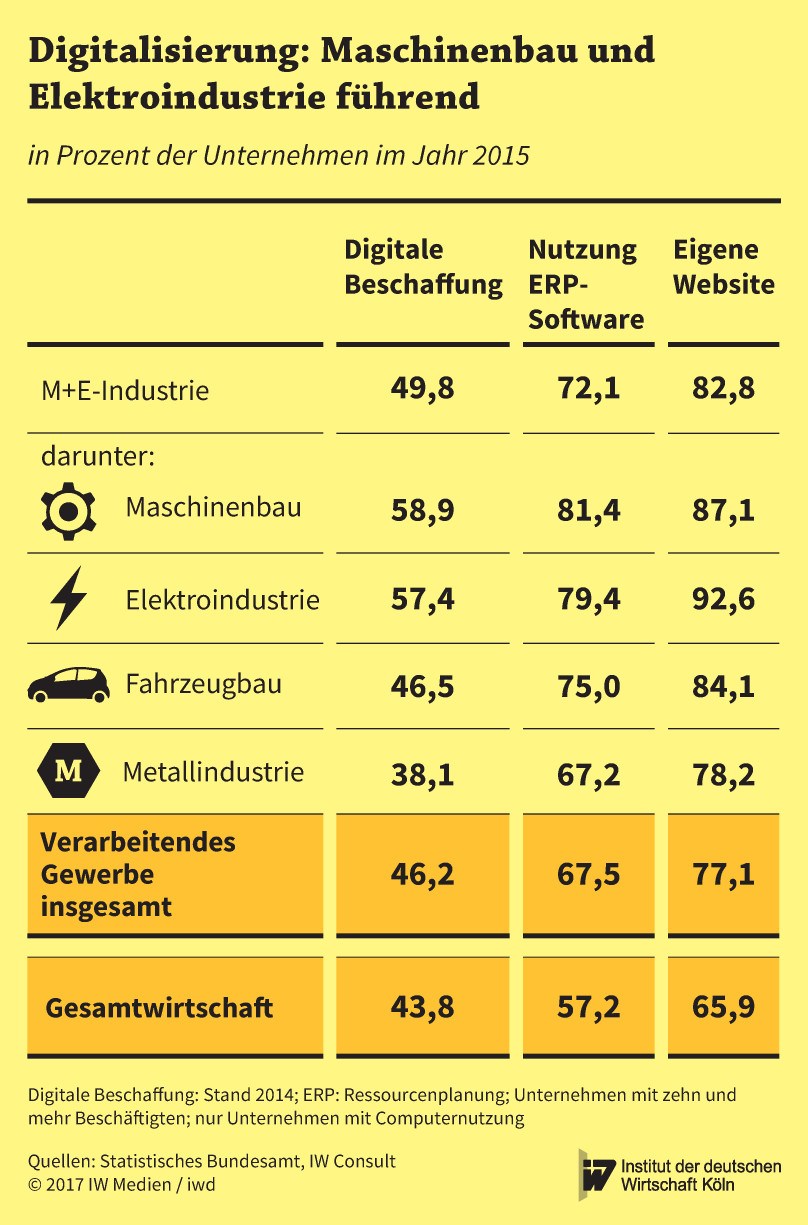

Die M+E-Industrie ist in den relevanten Bereichen deutlich stärker digitalisiert als der Durchschnitt der deutschen Unternehmen:

Jedes zweite M+E-Unternehmen nutzt zum Einkauf von Waren oder Dienstleistungen digitale Beschaffungsmöglichkeiten.

Der Maschinenbau und die Elektroindustrie liegen deutlich über dem Schnitt. IT-Systeme zur Ressourcenplanung werden in der gesamten M+E-Industrie bereits von 72 Prozent der Unternehmen genutzt. Der betriebliche Zugang zum Internet und eine eigene Homepage sind bei den meisten M+E-Betrieben selbstverständlich. In der Gesamtwirtschaft sind diese Standards weniger verbreitet.

Große Produktivitätsgewinne noch nicht in Reichweite

Wie stark sich die Unternehmen bereits Richtung Industrie 4.0 entwickelt haben, lässt sich anhand der bisherigen Daten aber nicht beurteilen. Die IW Consult hat daher in einer eigenen Studie die Industrie-4.0-Readiness der Betriebe geprüft. Industrie-4.0-Readiness bezeichnet den Reifegrad des Unternehmens gemessen anhand von sechs Faktoren: Smart Factory, Smart Products, Smart Operations, Data-driven Services, Strategie und Organisation sowie Qualifikation der Mitarbeiter. Die niedrigste Readiness-Stufe ist 0 (Außenstehender), die höchste Stufe 5 (Exzellenz):

Annähernd 2 Prozent der befragten Unternehmen in der M+E-Industrie werden hinsichtlich ihrer Industrie-4.0-Readiness als Erfahrene oder Experten eingestuft.

Fast 16 Prozent der Betriebe gelten als fortgeschritten. Der Anteil der Anfänger liegt bei einem Drittel. Rund 49 Prozent der befragten M+E-Unternehmen sowie 58 Prozent der Unternehmen im Verarbeitenden Gewerbe sind bei Industrie 4.0 derzeit noch außen vor. Die Stufe der Exzellenz erreichte nach den harten Kriterien der IW-Consult-Forscher kein einziger Betrieb. Die Zahlen verdeutlichen, dass die erwarteten Produktivitätsgewinne durch Industrie 4.0 derzeit noch ein gutes Stück entfernt sind.

Tatsächlich wächst die Arbeitsproduktivität gesamtwirtschaftlich in Deutschland seit 2000 nur noch um etwa 1 Prozent pro Jahr – deutlich weniger als in den vergangenen Jahrzehnten. Auch im Vergleich mit den USA fällt die Bundesrepublik zurück.

Die M+E-Industrie könnte durch einen zügigen Einstieg in Industrie-4.0-Technologien als Antriebsmotor fungieren und für höhere Wachstumsraten in Deutschland sorgen. Gelingt dies nicht, droht mit Blick auf den demografischen Wandel nach 2020 die Stagnation. Der Produktivitätsfortschritt dürfte dann kaum noch ausreichen, um den jährlichen Rückgang der Erwerbstätigen auszugleichen. In der Konsequenz hieße das: Die gesamten Produktionsmöglichkeiten der Wirtschaft, also das Produktionspotenzial, wachsen nicht mehr.

Gutachten

Dieser Beitrag basiert auf dem Gutachten »Dritter Strukturbericht für die M+E-Industrie in Deutschland«, das die Institut der deutschen Wirtschaft Köln Consult im Auftrag des Arbeitgeberverbands Gesamtmetall erstellt hat. Download unter gesamtmetall.de

Hier folgt eine kleine Auswahl an Fachbeiträgen, Studien und Artikel die zu diesem Thema passen. Geben Sie in der »Artikelsuche…« rechts oben Ihre Suchbegriffe ein und lassen sich überraschen, welche weiteren Treffer Sie auf unserer Webseite finden.

Diese Auswahl wurde von Menschen getroffen und nicht von Algorithmen.

Industrie 4.0 nimmt bei mittelständischen Fertigungsunternehmen deutlich Fahrt auf

Nur rund jeder dritte Arbeitnehmer hält seinen Chef beim Thema Industrie 4.0 für kompetent

Industrie 4.0: Wie Mittelständler im laufenden Betrieb modernisieren

Digitalisierung der Produktion und Industrie 4.0: Acht ERP-Trends im Mittelstand 2017

Industrial Internet Consortium (IIC) und Plattform Industrie 4.0 intensivieren die Zusammenarbeit

Industrie 4.0 ist das Ende der Digitalisierung wie wir sie kennen