Stillstände sind für Industrieparks stets eine größere Herausforderung. Digitale Prozesse helfen jedoch, unproduktive Zeiten zu minimieren, sorgen für Transparenz, eine höhere Automatisierung und zusätzliche Sicherheit. Sie schaffen mehr Spielraum für die Projekte – vorausgesetzt, der Industriepark ist smart und basiert auf durchdachten, lückenlosen Digitalisierungskonzepten wie sie im Rahmen des Kooperationsverbunds »Digitale Baustelle« entwickelt werden.

Industrielle Großanlagen der Chemie- und Petrobranche arbeiten im Betriebsalltag hoch automatisiert. Anders ist die Situation während geplanter Stillstände, sogenannten Shutdowns, die in regelmäßigen Abständen aus technischen und rechtlichen Gründen stattfinden. Für wenige Wochen geht es dann in den Industrieparks zu wie in den Innenstädten während der Vorweihnachtszeit: Unzählige Servicetechniker wuseln auf dem Betriebsgelände durcheinander, um Ausrüstungen, Maschinen und Leitungen zu reinigen, prüfen, warten oder auszutauschen. Die Unternehmensberatung T.A. Cook & Partner Consultants GmbH schätzt, dass Shutdowns bei spezialisierten Servicepartnern allein in Deutschland für einen Umsatz von mehr als 600 Millionen Euro sorgen. Berücksichtigt man den Aufwand für Planung, Auftragsvergabe und Umsetzung solcher Mammutprojekte, lassen sich die tatsächlichen Kosten allenfalls erahnen.

Schluss mit den unproduktiven Arbeitszeiten. Doch es sind nicht nur finanzielle Erwägungen, die den Betreibern von Industrie- und Chemieparks Kopfzerbrechen bereiten. Es ist vor allem die Zielstellung, höchste Verfügbarkeit der Anlagen durch längere Zyklen bei den TÜV-Revisionen zu erreichen, immer mehr Maßnahmen in kürzeren Shutdowns zu bündeln. Wegen des akuten Fachkräftemangels im technischen Bereich lässt sich dieser vielerorts nur durch den massiven Einsatz ausländischer Arbeitskräfte decken. Damit steigt auch das Risiko, dass sich die unumgänglichen Arbeiten eines Tages nicht mehr im Rahmen der üblichen Zeitfenster erledigen lassen. Das sollen nun neue Strategien verhindern.

So diskutieren Experten darüber, den gesamten Shutdown in mehrere Teilstillstände zu gliedern. Das hätte zwar den Vorteil, dass sich viele Projekte überschaubarer darstellen, sich jedoch oft als technisch undurchführbar erweisen. Auch die Idee, Aufträge von großen Dienstleistern zu mittelständischen Anbietern mit günstigerem Kostenniveau zu verlagern, ist mit Risiken verbunden. Daher erscheint es sinnvoller, die Prozesse und Arbeitsabläufe während eines Shutdowns zu optimieren.

Laut Fraunhofer IFF sind rund 35 Prozent der Arbeitszeit (www.digitale-baustelle.com) auf einer Großbaustelle unproduktiv: Dazu gehören Warte- und Wegezeiten sowie Momente, in denen Techniker auf der Baustelle nach Maschinen oder ihrem Montageort suchen. Solche Situationen lassen sich aber mit dem Einsatz digitaler Technologien minimieren. So sorgen etwa mobile Apps und das Internet of Things (IoT) für eine intelligente Logistik und effektivere Montagearbeiten – smarte Maßnahmen, die zu schnelleren Abläufen und mehr Wirtschaftlichkeit führen.

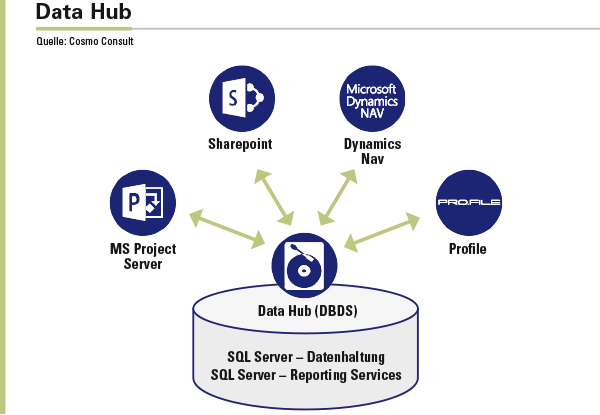

Smart mit Standardtechnologien. Um einen Industriepark in einen smarten Industriepark zu verwandeln, benötigt man allerdings ein ganzes Bündel von Maßnahmen. Besonders geeignete Digitalisierungskonzepte entwickelt die Cosmo Consult-Gruppe, Spezialist für End-to-End-Lösungen, gemeinsam mit dem Fraunhofer IFF und weiteren Technologiepartnern wie Bosch, telent/Netzikon, Dräger und Microsoft im Kooperationsverbund »Digitale Baustelle«. Die dort eingesetzten Sensoren, mobilen Apps und Softwarelösungen hat man im Detail aufeinander abgestimmt und über die Cloud-Plattform Microsoft Azure vernetzt. Ein Data Hub übernimmt Sensorenmeldungen und mobil erfasste Daten und stellt diese allen relevanten Systemen wie dem ERP-System zur Verfügung. Die einzelnen Komponenten lassen sich nach dem Baukastenprinzip frei kombinieren – je nach Bedarf des Industriestandorts. Dabei realisiert Cosmo Consult die komplette Digitalisierung – es kommt also alles aus einer Hand.

Ein Data Hub übernimmt Sensorenmeldungen und mobil erfasste Daten und stellt diese allen relevanten Systemen zur Verfügung.

Es kommen Standardtechnologien zum Einsatz, sodass bei der Prozessgestaltung kaum Grenzen gesetzt sind. So ist für die Produktionsstätten laut der Betriebssicherheitsverordnung (BetrSichV) eine zertifizierte Sicherheitseinweisung obligatorisch, auch für Kontraktoren und Besucher. Diese Einweisung ist nachzuweisen. Der cc|safety instructor von Cosmo Consult ist eine mobile E-Learning-App, mit der man die Sicherheitseinweisung bereits im Vorfeld ohne die üblichen Wartezeiten am Werkstor absolvieren kann. Bei erfolgreichem Abschluss vergibt die App ein Zertifikat, das den Zugang zum Werksgelände erlaubt und allen Beteiligten Rechtssicherheit gibt.

Gewusst was, wo und womit. Bereits bei der Planung von Industrieanlagen und Baustellen nutzt man neben zweidimensionalen Plänen auch dreidimensionale CAD-Modelle. So helfen digitale Lagepläne dabei, sich auf dem Gelände zu orientieren und optimale Transportwege zu definieren. Sie können zudem als Basis für Simulationen dienen, um etwa Sicherheitsrisiken zu erkennen. 3D-Modelle unterstützen ferner in vielen Fällen Bau-, Montage- und Wartungsarbeiten.

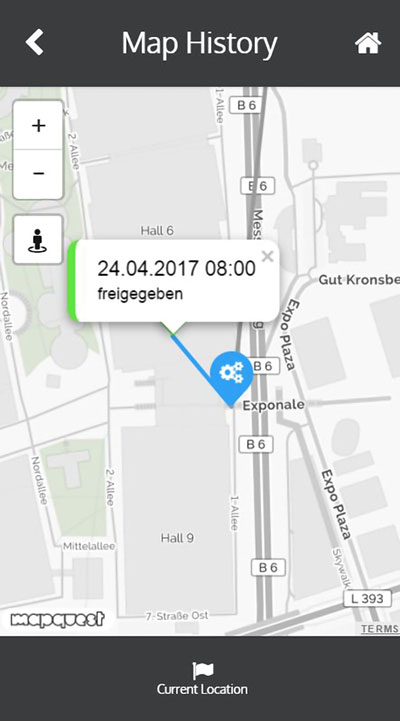

Der cc | object tracker ist eine Cloud-basierte Technologie, die Zustands- und Geo-Meldungen von Sensoren entgegennimmt und sie dann verarbeitet und grafisch aufbereitet auf Smartphones und Tablets zur Verfügung stellt.

Mit Tags und Sensoren lassen sich Objekte wie Ausrüstungen, Maschinen in Anlagen, Hilfsmittel und Werkzeuge sowie Fahrzeuge auf dem Firmengelände orten und überwachen. Der cc|object tracker ist eine Cloud-basierte Technologie, die Zustands- und Geo-Meldungen von Sensoren entgegennimmt und sie dann verarbeitet und grafisch aufbereitet auf Smartphones und Tablets zur Verfügung stellt. Bei Bedarf liefert die App hierzu relevante Informationen wie Aufträge, Lagepläne, technische Daten, benötigte Werkzeuge oder den Objektstatus. Techniker können gesuchte Objekte und ihre erforderliche Ausrüstung orten und identifizieren und schnell ohne Umwege und Wartezeiten ihre Aufträge erledigen.

Komplexe Vernetzung aus einer Hand. »Predictive Maintenance« zielt auf die vorausschauende Wartung von Maschinen, Anlagen und Ausrüstungen. Mit Sensoren ausgestattet melden die Objekte Logistik- und Life-Cycle-Daten via Funktechnologien. So können wartungsrelevante Ereignisse entsprechende Services auslösen. Durch Predictive Analytics lassen sich die Daten auch für eine vorausschauende und zustandsbasierte Wartung und Instandhaltung nutzen.

Lieferantenportale wie das cc|vendor & contractor portal dienen dazu, die Interaktionen mit externen Partnern effektiver zu gestalten. Diese können ihre Mitarbeiter über das Portal authentifizieren und rollenbezogen mit allen erforderlichen Informationen, Dokumenten und mobilen Apps versorgen. Auch Änderungen und neue Anweisungen erfahren die zuständigen Mitarbeiter über das Portal. Sie können geräteunabhängig via Webbrowser mobil auf die Informationen zugreifen.

Bei der Digitalisierung von Produktionsstätten und Industrieparks kommt es vor allem auf die Gesamtlösung an. Sensoren, mobile Apps und Lieferantenportale spielen zwar eine wichtige Rolle bei der Prozessoptimierung, entscheidend ist jedoch die Vernetzung der einzelnen Komponenten in einem integrierten, sauber aufeinander abgestimmten Gesamtsystem. Anbieter wie Cosmo Consult, die sämtliche Technologien aus einer Hand liefern können, sind daher im Vorteil. Bei der Digitalisierung stellt die Cloud die ideale Basis für eine Systemintegration dar: Sie ist kostengünstig, beliebig skalierbar und lässt sich auf einfache Weise mit IoT-Komponenten, Web-Portalen, mobilen Apps und anderen Systemen verknüpfen. Daher lässt sich die Digitalisierung zunächst auch in kleineren Projekten pilotieren, bevor man ganze Industrieparks umrüstet.

Udo Ramin,

Udo Ramin,

Geschäftsführer der

COSMO CONSULT TIC GmbH, Magdeburg

de.cosmoconsult.com

Illustration: © Actor/shutterstock.com

Verbreitung von Wearables im Industriesektor steigt durch moderne Sensorik und Software an

Risikomonitoring: Deutsche Unternehmen erkennen Gefahren für Lieferkette nicht

Digitale Transformationen: So gelingt der Wandel für mittelständische Unternehmen

Effizienz- und Margenpotenziale: Maschinen- und Anlagenbauer vor der digitalen Transformation