Kunststoffe, die speziell für den 3D-Druck recycelt werden, gehören ebenso zu den Trends auf dem Recyclingmarkt wie 3D-Drucker, die Kunststoffpellets verarbeiten. 3D-Drucker liefern sogar das Material für einen Hausbau.

Stellen Sie sich vor: Sie sitzen in der Küche Ihres 3D-gedruckten Hauses. Nach dem Frühstück werfen Sie Ihren Joghurtbecher in den Polystyrol/Polyethylen-Müllbehälter, schmelzen den Müll ein und drucken sich eine neue Seifenschale daraus. Das ist nicht die verschrobene Phantasie eines 3D-Druck-Nerds. Der 3D-Druck wird tatsächlich für private Haushalte immer interessanter, denn mit dem eigenen Hausmüll als Rohstoff können neue Produkte entstehen. Und schließlich muss Kunststoff zumeist aus fossilem Mineralöl gewonnen werden. Je teurer die Rohstoffe werden, desto teurer wird das Produkt und desto interessanter die Wiederverwertung. Deutsche Haushalte erzeugten im Jahr 2019 pro Kopf durchschnittlich 39 kg Plastikverpackungsabfall. Damit kann man schon einige Rollen Filament herstellen. Und wenn wir in Zukunft Haushaltsgegenstände mit einem 3D-Drucker selbst herstellen können, warum sollten wir dann nicht den eigenen Hausmüll als Rohstoff begreifen? Das wäre gelebte »Circular Economy«.

Doch zurück in die Gegenwart. Die 3D-Druck-Industrie sieht sich der Herausforderung gegenüber, einen immer größer werdenden Beitrag zur Kreislaufwirtschaft zu leisten. In Europa landeten im Jahr 2020 29,5 Millionen Tonnen Kunststoff im Müll. Davon wurden 12,4 Millionen Tonnen zur Energierückgewinnung verwendet, 10,2 Millionen recycelt und 7 Millionen blieben in den Deponien. Mit recyceltem Plastikmüll lassen sich 80 Prozent der Energie einsparen, die für die Herstellung neuen Kunststoffs nötig wäre. Laut einer Statista-Umfrage war Plastik mit über 60 Prozent im Jahr 2020 das am häufigsten genutzte 3D-Druckmaterial [1]. Weitere Materialien waren Keramik, Metalle, Harze, Buntsandstein, Wachs und zusammengesetzte Materialien.

Die Kunststoff-Recycling-Industrie hat in den letzten Jahren neue Antworten auf die steigende Nachfrage entwickelt: Zum einen spezialisieren sich Firmen darauf, Kunststoffe speziell für den 3D-Druck aufzubereiten. So recycelt die niederländische Fluglinie KLM Royal Wasserflaschen für den 3D-Druck, andere Firmen produzieren recyceltes Filament, wie zum Beispiel das noch junge Startup Quitech, das aus einer Schule hervorging. Zum anderen gibt es einen Trend hin zu 3D-Druckern, die Kunststoffpellets verarbeiten.

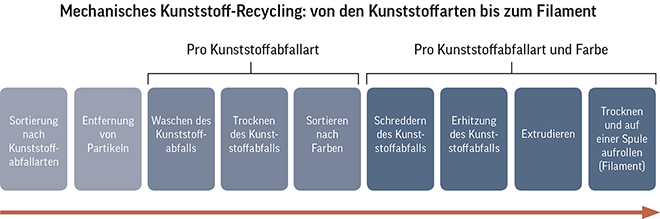

Schneller und vielfältiger: Pellet Printer verarbeiten sogar Zement. Bei Plastik denkt man sofort an Extrusionsdruckverfahren, vor allem an FDM mit Filamenten – das sind die gezogenen Plastikfäden, die auf eine Spule aufgebracht werden. Das funktioniert so: Der Plastikmüll wird nach Kunststoffarten sortiert, größere Partikel werden entfernt, der Kunststoff wird gewaschen, getrocknet, nach Farben sortiert, jede Sorte und jede Farbe werden separat geschreddert und erhitzt. Mittels eines Extruders, eines langen, schraubenförmigen umschlossenen Gewindes, entsteht daraus der geschmolzene Faden, das Filament, das getrocknet und aufgespult wird. Allerdings ist die Qualität beim Wechseln der Spulen nicht immer die Gleiche. Dies kann die Fehlerrate erhöhen und die Nachbearbeitungszeit verlängern. Zudem variiert der Durchmesser der Filamentfäden, wodurch mitunter der Extruder im Drucker verstopft und der Druck stehenbleibt. Für die industrielle Herstellung von recycelten 3D-Filamenten muss daher bei der Beschaffung auf hohe Qualitätsgrade geachtet werden, um recyceltes Filament vermehrt zu nutzen.

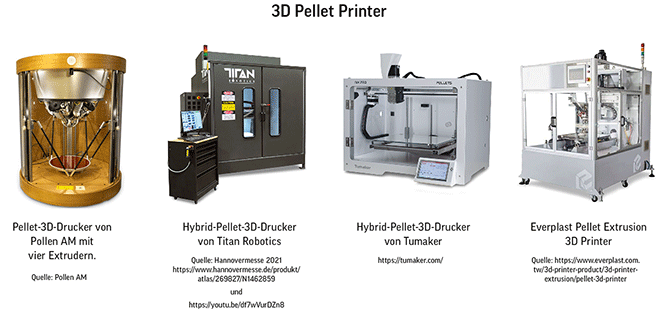

Das Filament ist jedoch nicht das einzige verfügbare »Futter«für 3D-Drucker. Zunehmend kommen Drucker auf den Markt, die für Pellets als Inputmaterial geeignet sind. Die kleinen, bunten Plastikkügelchen sind bei Kunststoff-Recycling-Händlern erhältlich. Über einen Trichter wird der 3D-Drucker damit »gefüttert«. Pellets sind die meistverwendeten Materialien für den Spritzguss und werden auch im 3D-Druck immer beliebter, da sie Kosten sparen und eine größere Materialvielfalt als Filamente ermöglichen. Diese Drucker sind entweder Komplettlösungen für den 3D-Druck von Pellets oder Add-Ons für den Pellet-Extrusionskopf. Darüber hinaus werden auch Hybriddrucker eingesetzt.

Everplast Machiner Co., Ltd. aus Taiwan, ein Spezialist für Kunststoffextruder, bietet einen 3D-Drucker für die Pellet-Extrusion. Der EM3-1504-D kann aufgrund der höheren Druckgeschwindigkeit bis zu 70 Prozent der Druckzeit im Vergleich zu einem herkömmlichen Filament-3D-Drucker einsparen. Zudem können mehrere Kunststoffen wie PVC, ABS, PC, PA und HDPE, TPU und EVA, aber sogar auch mit Zement gearbeitet werden.

Ein Hybrid-Großformatdrucker ist der Atlas 3.6 von Titan Robotics. Er hat ein Bauvolumen von 1270 x 1270 x 1828 mm. Der Atlas Hybriddrucker ist in drei Grundversionen erhältlich: als Pellet-Extrusion, Filament-Extrusion oder hybrider Pellet-/Filament-Extrusion Großformatdrucker. Der Atlas ermöglicht ein schnelleres Drucken, geringere Materialkosten für die Teile und die Endverbrauchsfertigung.

Der französische Hersteller Pollen AM ist ein 3D-Drucksystem mit 4 Extrudern und einem Druckvolumen von durchschnittlich 300 x 300 x 300 mm. So kann es Teile mit unterschiedlichen Materialien konstruieren, ob Standard-Thermoplaste oder Elastomere. Seine Auflösung beträgt 40 Mikrometer auf der Z-Achse und 5 Mikrometer auf der X- und Y-Achse.

Tumaker gehört zur spanischen Gruppe IT3D. Der Spezialist für additive Fertigungsanlagen bietet mit der BIGFoot Pro Pellet Printer-Reihe drei Maschinen unterschiedlicher Größe an, die mit Pelletmaterialien arbeiten können. Diese 3D-Drucker, der 200er, 350er und der 500er 3D-Drucker, sind auf die jeweiligen Bedürfnisse zugeschnitten und können mit einer Vielzahl von Pelletmaterialien arbeiten (PLA, ABS, PETG, Polypropylen, Ultem, PEEK und weitere).

Das zweite Leben der Getränkeflasche als Dachhimmel im Fahrzeug. Was derzeit schon möglich ist, zeigte der Fahrzeughersteller VW auf der Internationalen Automobilausstellung 2021 in München. Der Wolfsburger Konzern verbaut im Innenraum seines ID.4 teilweise recycelte PET-Flaschen. Dachhimmel, Stoffe, Teppiche, Sitze, Türverkleidungen und Dekorflächen bestehen teilweise aus wiederverwendeten Materialien, etwa aus PET, das nach seinem ersten Leben als Trinkflasche zurückgegeben wurde [2]. Ziel laut VW ist es, Fahrzeugbauteile aus Kunststoff nicht nur einmalig aus Recyclat herzustellen, sondern Türen, Konsolen und Blenden von vornherein so anzulegen, dass sie nach einem Fahrzeugleben problemlos und wirtschaftlich wiederverwendet werden können.

Das Fahrradchassis aus Supermarktmüll. Mit 70 kg recycelten Materials aus Supermarktabfällen und einem 3D-Drucker entwickelte das österreichische Designstudio EOOS das Chassis eines elektrischen Lastenfahrrads. Die übrigen Komponenten des »Zero Emissions Utility Vehicle« (ZUV) sind in lokalen Fahrradgeschäften erhältlich. Die mit einem 3D-Drucker hergestellte Karosserie besteht aus 70 kg Polypropylen und wird mit einem Hinterradnaben-Elektromotor betrieben. Das 3D-Druck-Unternehmen The New Raw aus den Niederlanden verwendete für die Fertigung des Chassis einen auf einem Industrieroboterarm befestigten Kunststoffextruder. Konzipiert wurde das Fahrzeug von EOOS NEXT, der Designabteilung für soziale Themen von EOOS, für die Climate-Art-Ausstellung des Museums für Angewandte Kunst in der Wiener Biennale for Change.

3D-gedruckte Häuser mit recyceltem Plastik revolutionieren den Bausektor. Der Bausektor ist der größte globale Verbraucher von Rohstoffen und steht für etwa 20 Prozent der gesamten CO2-Emissionen in der Welt. Das US-Unternehmen »Azure Printed Homes« hat eine Lösung entwickelt, um beide Probleme mit einem dauerhaften Geschäftsmodell anzugehen. In Culver City, Kalifornien, kündigte das Unternehmen die Eröffnung seiner neuen 15.000 Quadratmeter großen Fertigungseinrichtung an, in der der maßgeschneiderte 3D-Drucker von Azure Printed Homes untergebracht sein wird. Es klingt surreal: Mit der Technologie von Azure Printed Homes ist die Firma in der Lage, große Bauwerke und Gebäude, wie Häuser oder Gartenstudios, aus recyceltem Kunststoff herzustellen (siehe Abbildung 1). Dies bedeutet eine Revolution in Form eines umweltfreundlichen Herstellungsprozesses, der die Bauweisen verändern wird [3]. Nicht zuletzt könnte Plastikmüll als Rohstoff für Bauprojekte und neue 3D-gedruckte Häuser eine Antwort auf den globalen Wohnraummangel sein.

Fazit: In jede Community gehört ein 3D-Drucker. Grundsätzlich sollte jede Art von Müll, ähnlich wie die Wiederaufbereitung des Wassers, wieder im Sinne der Kreislaufwirtschaft als Grundlage für neue Produkte verwendet werden. Im Idealfall sollte eine Stadt den Großteil ihres Rohstoffbedarfs aus Müll erzeugen. Neben Mülltrennung gehören auch entsprechende 3D-Drucker mit recycelten Inputmaterialien zur zukünftigen Ausstattung jeder Community. Zudem werden sich die Wertschöpfungsketten zwischen Recycling- und Fertigungsunternehmen verändern. Recyclingunternehmen könnten vermehrt auch als Produzenten höherwertiger Rohstoffe bis hin zu Endproduktherstellern expandieren.

Martin G. Bernhard ist Geschäftsführer

Martin G. Bernhard ist Geschäftsführer

der ECG Management & Advisory Services und

Gastprofessor für additive Fertigung an der

staatlichen Universität von Montes Claros in Brasilien.

Darüber hinaus ist er Management-Berater für

Technologiethemen wie additive Fertigung,

Robotik, künstliche Intelligenz, Digitalisierung

und für IT-Management-Themen.

[1] Hohmann, M.: 20.12.2021 – Kunststoffabfallaufkommen und recycelte Menge Kunststoff in Europa bis 2020 – https://de.statista.com/statistik/daten/studie/206843/umfrage/kunststoffabfallaufkommen-und-recycelte-menge-kunststoff-in-europa/

[2] Tolksdorf, B.: https://mobility-talk.com/recycling-die-gruene-zukunft-des-fahrzeugbaus/ E-Mobilität, Technik & Co. – 7. Sept. 2021

[3] Siehe dazu: https://www-3dnatives-com.cdn.ampproject.org/c/s/www.3dnatives.com/en/azure-printed-homes-3d-printing-houses-recycled-plastic-040220224/amp/ und https://www.azureprintedhomes.com/