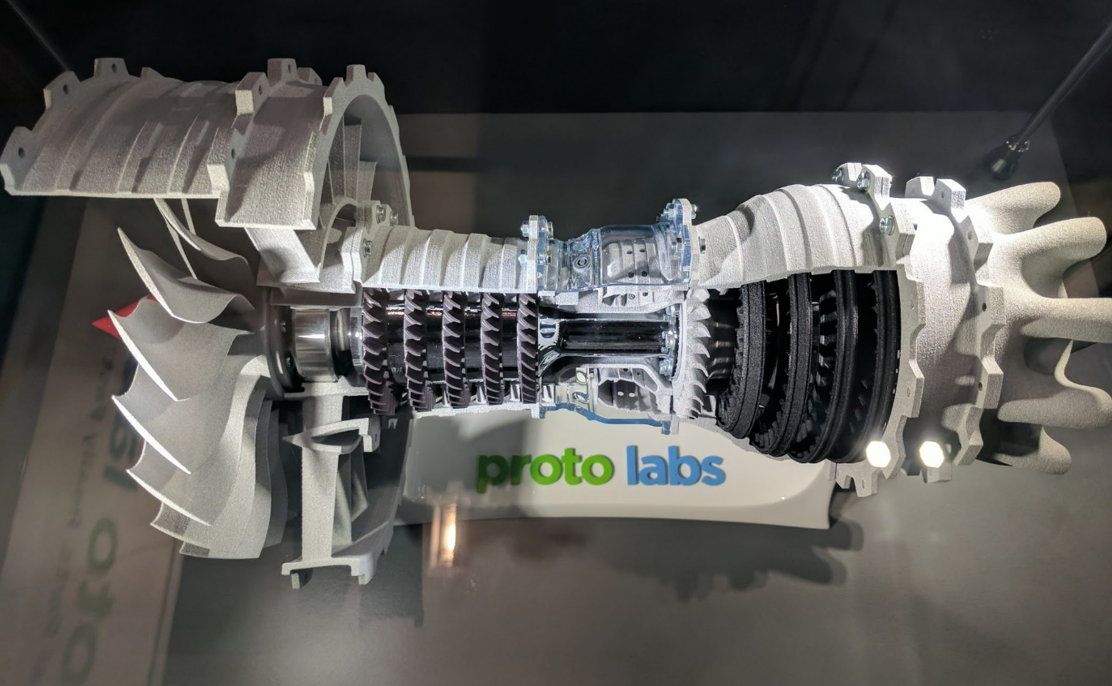

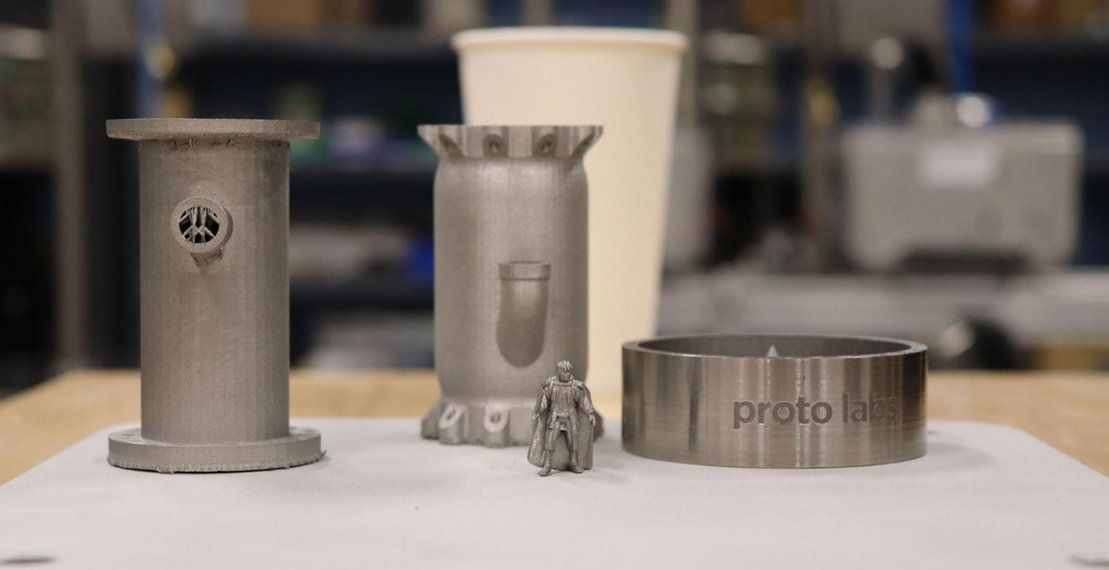

Quelle: proto labs

Der 3D-Druck, ursprünglich eine Art Kuriosität in der Welt der Protototypenherstellung, hat sich schnell als ernstzunehmende Fertigungsweise profiliert und etabliert sich rapide als bevorzugtes Verarbeitungsverfahren für viele verschiedene Materialien. Dies spiegelt sich nicht zuletzt in der Intensität der Innovationstätigkeit und in der Tatsache wider, dass in diesem Bereich von allen Fertigungszweigen am meisten investiert wird. Und daran dürfte sich so schnell nichts ändern. Grundlegende Innovationen finden derzeit in vielen verschiedenen Bereichen des 3D-Drucks statt, wodurch sich für die Zukunft eine Vielfalt von Möglichkeiten auftut. Hier ein paar Beispiele für jüngste Innovationen im 3D-Druck.

Immer größer. Bisher war der 3D-Druck unabhängig vom Werkstoff auf Teile beschränkt, die im Drucker selbst Platz haben. Das hat viele Ingenieure dazu bewogen, Baugruppen auszuklügeln, die sich zu komplexen Teilen montieren lassen. Diese Option besteht jedoch nicht immer und ihre Umsetzung kann schwierig werden, weil der Größe zwar nicht durch das Verfahren an sich, aber durch die Maschinen Grenzen gesetzt sind. Das niederländische Unternehmen MX3D geht das Problem jedoch etwas anders an und hat ein System entwickelt, bei dem außer dem Druckkopf, der nun auf einem Roboterarm sitzt, nichts mehr vom Drucker übrig ist.

Diese autonome Einheit kann sich je nach dem zu fertigenden Produkt auf Rädern oder Schienen bewegen und riesige Strukturen aufbauen. Der Apparat war ursprünglich für das »Drucken« neuer Möbeldesigns gedacht, wird jedoch bereits als ein System vorgeführt, das zu noch Größerem fähig ist und sogar Brücken bauen kann. Das Potenzial eines solchen Systems ist schier unbegrenzt.

Quelle: proto labs

Drucken für alle. Während Drucksysteme nur noch einen Bruchteil dessen kosten, was noch vor wenigen Jahren dafür aufzuwenden war, sind sie nach wie vor zu teuer für Schulen und andere Bildungseinrichtungen, sodass der nächsten Generation von Innovatoren der praktische Kontakt mit dem Potenzial dieser Systeme vorenthalten bleibt. All das wird sich in den nächsten paar Jahren ändern, denn mehrere Unternehmen arbeiten nun an der Entwicklung äußerst wirtschaftlicher 3D-Drucksysteme mit der Perspektive, dass sie schon in wenigen Jahren in Schulen und sogar zuhause zum Alltag gehören sollen. Dies beruht auf der Ansicht, dass weitere Innovation in schnellerem Tempo folgen wird, wenn junge Leute sich schon frühzeitig mit der Technologie vertraut machen können.

Und dank dieser kostengünstigen Systeme dürfte der 3D-Druck schon in wenigen Jahren zum wichtigsten Werkzeug für die Anfertigung von Dingen in Schulen und Privathaushalten werden.

Telefon-Drucken. Hier geht es nicht um die Herstellung von Telefonen mithilfe von 3D-Druck, sondern um die Nutzung von Apps und des Lichts von der Kamera-LED des Mobiltelefons zum Bauen von 3D-Druckobjekten. Professor Jeng-Ywan Jeng von der Maschinenbaufakultät der Nationalen Universität für Wissenschaft und Technik in Taiwan unternimmt in diesem Bereich große Schritte nach vorn. In der Nutzung von Mobiltelefonen als Lichtquelle zur Polymerisation von Flüssigkunststoffen sieht Professor Jeng eine enorme Chance, die Kosten des 3D-Drucks auf ein alltagstaugliches Niveau zu senken. Und weil die Ausgangsmaterialien so billig zu haben sind, dürfte dies eine bedeutende Entwicklung für den praktischen 3D-Druck sein.

Quelle: proto labs

Hochpersonalisiertes Drucken. Die Medizin ist wohl eines der Gebiete, in der das Potenzial des 3D-Drucks am stärksten zum Tragen kommen kann. Auch wenn das routinemäßige Drucken biologischer Materialien noch in den Kinderschuhen steckt, besteht enormes Interesse an der Produktion maßgeschneiderter Prothesen für Patienten mit schweren Behinderungen. Das amerikanische Unternehmen Ekso Bionics macht sich die Präzision und Flexibilität des 3D-Drucks zunutze, um Exoskelette und Prothesen genau auf ihre Träger abzustimmen. Besser passende Prothesen sorgen für mehr Stabilität und damit Mobilität, sodass sich Patienten sicherer bewegen können. Das Unternehmen arbeitet bereits mit querschnittgelähmten Patienten zusammen, um maßgeschneiderte Systeme herzustellen, die ihnen viel mehr Mobilität als ein einfacher Rollstuhl verschaffen.

Drucken für hohe Beanspruchung. Die Entwicklung des SpaceDraco-Triebwerks für die SpaceX-Schwerlastrakete war ein Riesenerfolg für den 3D-Druck. Der Bau von Teilen für diese Hochlastanwendung erforderte jedoch ein sehr innovatives Vorgehen des Unternehmens. SpaceX war entschlossen, den Großteil seines Triebwerksystems – auch die Hochtemperaturteile – im 3D-Druckverfahren zu bauen. Das bedeutete, dass sich das Unternehmen intensiv mit dem 3D-Druck von Hochtemperaturwerkstoffen und der Entwicklung neuer Ausgangsmaterialien befassen musste, die durch Sintern zu Komponenten verfestigt werden können, welche den extremen Bedingungen eines Raketentriebwerks standhalten.