Laut Bundesministerium für Bildung und Forschung (BmBF) zielt das Zukunftsprojekt Industrie 4.0 darauf ab, die deutsche Produktion in die Lage zu versetzen, für die Zukunft gerüstet zu sein. Industrieproduktion wird gekennzeichnet sein durch starke Individualisierung der Produkte unter den Bedingungen einer hoch flexibilisierten (Großserien-)Produktion, eine weitgehende Integration von Kunden und Geschäftspartnern in Geschäfts- und Wertschöpfungsprozesse sowie durch die Kopplung von Produktion und hochwertigen Dienstleistungen. Doch wie nähert man sich der Thematik sinnvoll und wie lässt sich der Wandel in der eigenen Produktionsumgebung einleiten?

Ein Gefühl dafür, wohin die Reise mit Industrie 4.0 geht, bekommt man, wenn man sich mit den Ausführungen des Fraunhofer-Instituts für Produktionstechnik und Automatisierung zu cyber-physischen Systemen (CPS), die die Grundlage für Industrie 4.0 bilden, auseinandersetzt (vgl. Prof. Dr.-Ing. Thomas Bauernhansl, »Die Vierte Industrielle Revolution«):

Cyber-physische Systeme werden als Objekte, Geräte, Gebäude, Verkehrsmittel, Produktionsanlagen, Logistikkomponenten beschrieben, die kommunikationsfähig gemacht werden. Solche Systeme können ihre Umwelt über eine geeignete Sensorik erfassen und diese Daten speichern. Sie sind in der Lage, über das Internet zu kommunizieren und somit ihre Daten mittels entsprechender Internetdienste mit weltweit verfügbaren Daten zu vergleichen, zu analysieren und mithilfe von Aktoren auf ihre Umwelt einzuwirken. Der Mensch ist durch HMI (Human Machine Interface, etwa Touchscreen, Sprachausgabe, Spracherkennung, Gestenerkennung) mit den CPS verbunden und kann diese dadurch steuern. Letztlich werden sich diese CPS so weit entwickeln, so Bauernhansl, dass intelligente netzwerkfähige Systeme entstehen, die eigenständig Kontakt zu anderen Systemen aufnehmen, eigenständig Kombinationen mit anderen Systemen erzeugen und selbst Dienste erstellen, die anderen Systemen angeboten werden. Bis wir allerdings zu einem solchen »System der Systeme« gelangen wird noch einige Zeit ins Land gehen.

Die Basis für Industrie 4.0 bilden also im Wesentlichen cyber-physische Systeme sowie das Internet – genauer gesagt das Internet der Dinge und Dienste. Damit eng verbunden sind weitere Technologien wie Cloud Computing, Big Data und nicht zu vergessen – Security.

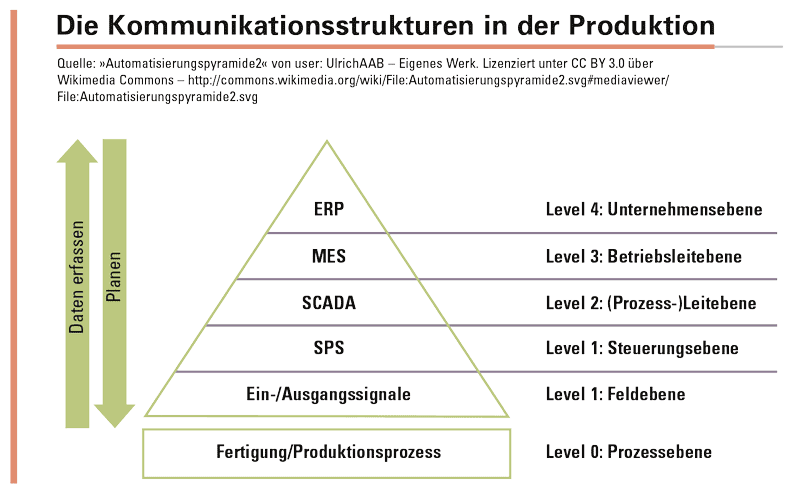

Die Kommunikationsstrukturen in der Produktion wandeln sich (siehe Abbildung 1): Die klassischen Ebenen 0, 1 und 2 der Automatisierungspyramide (vgl. IEC 62264) verschmelzen mittelfristig zu einem (höchstwahrscheinlich) IP-basierten Netz, in dem die beteiligten Systeme autonom agieren und die Steuerung durch CPS-Intelligenz (serviceorientiert) erfolgt. Je nachdem auf welchen Experten man hören möchte, wird die Ebene 3 (MES, Manufacturing Execution Systems) langfristig keine Bedeutung mehr haben und die Steuerung maßgeblich über die Ebene 4 (ERP) – eventuell mit einer Zwischenebene als Datenspeicher und Informationsmodell – erfolgen oder MES bleibt als wichtige planende und steuernde Instanz erhalten, was gleichbedeutend mit einer zunehmenden horizontalen und vertikalen Integration ist. In jedem Fall wird die bekannte Automatisierungspyramide flacher und standardisierte Kommunikationsschnittstellen werden entscheidend für den Erfolg von Industrie 4.0.

Abbildung 1: Die klassischen Ebenen 0, 1 und 2 der Automatisierungspyramide (vgl. IEC 62264) verschmelzen mittelfristig zu einem (höchstwahrscheinlich) IP-basierten Netz, in dem die beteiligten Systeme autonom agieren und die Steuerung durch CPS-Intelligenz(serviceorientiert) erfolgt.

Der Migrationspfad. Ganz konkret bedeutet das, dass grundlegende Veränderungen in der Produktions-IT, der Produktionsautomatisierung und der Informations- und Kommunikationstechnologie anstehen, die in der Regel von verschiedenen Fachbereichen begleitet werden. Der erste Schritt für einen erfolgreichen Wandel zu Industrie 4.0 besteht somit darin, diese Bereiche an einen Tisch zu bekommen, ein gemeinsames Verständnis für den anstehenden Wandel zu entwickeln und zu einer nicht diskriminierenden zielgerichteten Zusammenarbeit (Commitment) zu gelangen. Je nach Unternehmensstruktur kann es sinnvoll sein, ein eigenes (virtuelles) Team mit Vertretern aller Bereiche zu bilden, das mit den notwendigen Kompetenzen ausgestattet wird und den Wandel vorantreibt.

Als nächstes ist es erforderlich, dass sich die jeweiligen Bereiche mit den Technologien vertraut machen, die Industrie 4.0 zugrunde liegen. Dieses Wissen ist erforderlich, um bewerten zu können, welche Änderungen in der bestehenden Prozesswelt überhaupt möglich sind. Neben den bereits zuvor genannten Themen Internet der Dinge und Dienste, Cloud Computing, Big Data und Security könnten beispielsweise Kollaborationstechnologien, Mensch-Maschine-Kommunikation in Industrie-4.0-Umgebungen, App-Programmierung oder auch Data Mining/Datenanalyse relevant werden.

Schritt 3 eines Migrationspfades besteht in der Aufnahme und Analyse der zu betrachtenden Prozesse. Dies kann ein recht komplexes Unterfangen werden, wenn die vorhandenen Prozesse noch nicht entsprechend dokumentiert sind. Aber allein die Beschäftigung mit den Abläufen kann dazu führen, dass bereits einfache Verbesserungsmöglichkeiten zu Tage kommen, die in der operativen Hektik des Alltags allzu leicht übersehen werden.

Der sicher schwierigste Teil besteht darin, sogenannte »Use Cases« zu finden, also die Prozessschritte zu identifizieren, bei denen im jeweiligen Unternehmen oder in der Zusammenarbeit mit anderen Marktteilnehmern Potenzial besteht, einen wirtschaftlichen Vorteil zu erzielen, wenn Industrie-4.0-Technologie zum Einsatz kommt. Dabei ist es hilfreich, gezielt nach Medienbrüchen zu suchen, sich Prozesse mit Echtzeitanforderungen oder dynamische Geschäftsprozesse genauer anzusehen. Darüber hinaus ist es sinnvoll, zu untersuchen, welche Vorteile die Verwendung mobiler Endgeräte oder die Visualisierung der Produktionsschritte und vor allem des Produktionsstatus (sei es Maschine oder Produkt) im Management oder bei Partnern beziehungsweise Kunden bringen könnte. Geht es um die Vermarktung von Dienstleistungen sollte nach Möglichkeiten gesucht werden, »Pay-per-Use«-Modelle umzusetzen. Einige Anregungen für Use Cases finden sich unter anderem im Papier »Umsetzungsempfehlungen für das Zukunftsprojekt Industrie 4.0« des Arbeitskreises Industrie 4.0, zu finden auf der Homepage des BmBF.

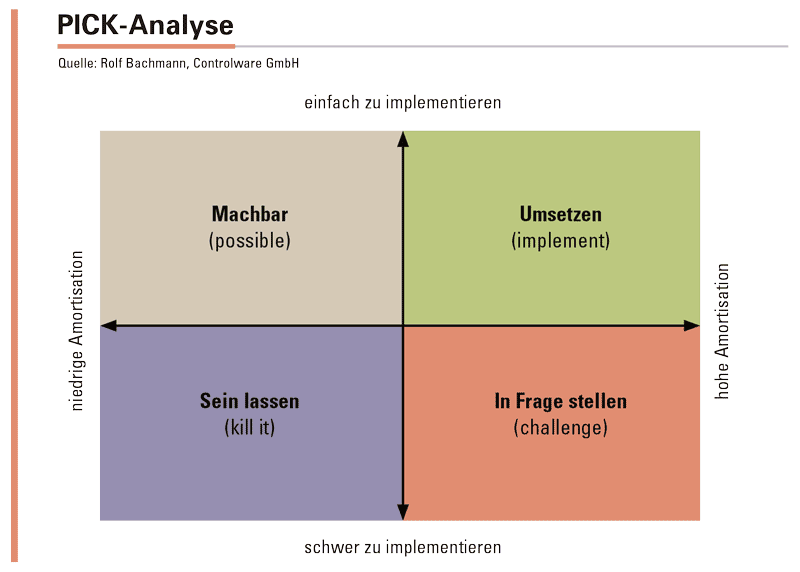

Sobald eine erste Liste von Use Cases erstellt wurde, ist es wichtig, diese wieder einzukürzen – und zwar nach den Use Cases, die das größte Potenzial bieten. Dabei kann die PICK-Analyse (siehe Abbildung 2) für eine erste Einsortierung hilfreich sein: Bewerten Sie den Aufwand, den Sie bei der Umstellung des Prozesses haben (Ist der Prozess evtl. bereits Industrie-4.0-tauglich oder sind umfangreiche Anpassungen erforderlich? Wie viele Beteiligte sind bei der Umstellung zu berücksichtigen? Können Sie ggf. Fördergelder in Anspruch nehmen?) Anschließend bewerten Sie den Nutzen, den Sie daraus ziehen (Werden Sie wettbewerbsfähiger?). So erhalten Sie auf recht einfache Weise eine Shortlist derjenigen Use Cases, mit denen Sie sich näher befassen sollten.

Abbildung 2: Mit der PICK-Analyse bewerten Sie den Aufwand, den Sie bei der Umstellung eines Prozesses haben. Ist der Prozess bereits Industrie-4.0-tauglich oder sind umfangreiche Anpassungen erforderlich? Wie viele Beteiligte sind bei der Umstellung zu berücksichtigen? Anschließend bewerten Sie den Nutzen, den Sie daraus ziehen.

Jetzt beginnt die eigentliche Umsetzungsplanung. Spätestens an dieser Stelle ist es wichtig, alle Beteiligten (Mitarbeiter, Betriebsrat, Kunden, Lieferanten, Partner) einzubinden und umfassend über die geplanten Veränderungen zu informieren. Gehen Sie bei der Umsetzung mit Bedacht und langsam vor und starten Sie mit kleinen Pilotprojekten. Evaluieren Sie die Anforderungen im Detail und sammeln Sie erste Erfahrungen. Oft kann es hilfreich sein, sich in mehreren kleinen Schritten dem eigentlichen Ziel zu nähern und statt einer einmaligen Umstellung einen stetigen Veränderungsprozess zu durchlaufen. Dies gibt Ihnen auch genügend Spielraum, Kosten und Nutzen besser einzuschätzen und Erfahrungen in den Veränderungsprozess einfließen zu lassen.

Die 1980 gegründete Controlware GmbH steht Mittelstands- und Großunternehmen sowie Einrichtungen der öffentlichen Verwaltung mit leistungsstarken ITK-Komplettlösungen und kompetenten Dienstleistungen als Partner zur Seite und zählt heute zu den führenden unabhängigen Systemintegratoren und Managed Service Providern in Deutschland. Das Dienstleistungs-Portfolio erstreckt sich von der Beratung und Planung über die Installation und Wartung bis hin zu Management, Überwachung und Betrieb von ITK-Infrastrukturen durch das seit 2010 ISO-27001-zertifizierte firmeneigene Customer Service Center (CSC). Zentrale Lösungsschwerpunkte von Controlware sind die Bereiche Network Solutions, Unified Communications, Information Security, Application Delivery, Data Center und IT-Management.

Controlware ist seit der Gründung Mitglied im Bundesverband Informationswirtschaft, Telekommunikation und neue Medien e.V. (BITKOM). Außerdem ist Controlware Gründungsmitglied der Nationalen Initiative für Internet-Sicherheit (NIFIS e.V.). NIFIS ist eine Selbsthilfeorganisation der Wirtschaft, die Unternehmen im Kampf gegen die wachsenden Gefahren aus dem Internet technisch, organisatorisch und rechtlich stärkt.

Dipl.-Ing. (BA) Rolf Bachmann,

Dipl.-Ing. (BA) Rolf Bachmann,

Business Development Manager

für Network Solutions

bei der Controlware GmbH

www.controlware.de