Die digitale Vernetzung von Mensch und Maschine, künstliche Intelligenz (KI) beziehungsweise Artificial Intelligence (AI) sind die Treiber der industriellen Digitalisierung und von Industrie 4.0. Doch wo stehen wir heute, wie ist die deutsche Wirtschaft im Vergleich zu anderen Wirtschaftsstandorten weltweit aufgestellt und was sind die Chancen und Herausforderungen und wo genau kommt die IT ins Spiel? Um ein klares Bild von der heutigen Situation zu erhalten und um zu verstehen wohin die Reise führt, lohnt ein Blick auf netbet und in die Historie.

In Deutschland ist das Thema der nächsten industriellen Revolution, also der industriellen Digitalisierung und von Industrie 4.0, keineswegs neu. Im Rahmen der politischen Diskussion rund um die industrielle Digitalisierung und deren Fortschritt wurde bereits im Jahr 2006 ein Bundesprojekt an die Forschungsunion vergeben. Es sollte ergründet werden, wie künftige Szenarien aussehen und wohin die Reise der deutschen Wirtschaft geht. Der Begriff Industrie 4.0 hingegen wurde erst im Jahr 2011 auf der Hannover Messe geprägt. Dieser ist lediglich ein Bestandteil der industriellen Digitalisierung, quasi der nächste große Schritt.

Um zu verstehen, wo wir heute stehen, muss man einen Rückblick wagen: Die erste industrielle Revolution geschah im 18. Jahrhundert und war der Erfindung der Dampfmaschine geschuldet. Erstmals unterstützten Dampfmaschinen maßgeblich die industrielle Produktion oder den Transport. Dies war ein Meilenstein, denn bis dahin erfolgten weitgehend alle Prozesse auf Basis von menschlicher und tierischer Kraft.

Die zweite Revolution basiert auf der Erfindung der Elektrizität. Sie ersetzte einerseits die Dampfmaschine und ermöglichte andererseits Weiterentwicklungen in der Produktion, beispielsweise beim Automobilhersteller Ford mit der Einführung des Fließbandes. Erstmals war eine Massenproduktion im heutigen Sinne möglich.

Die dritte Revolution begann mit den ersten Computern zu Beginn der 70er Jahre. Im Laufe dieser evolutionären Phase war aufgrund von digitalen Prozessen eine zunehmende Automatisierung möglich. Maschinen übernahmen eigenständig immer mehr Arbeitsschritte und fertigten beziehungsweise produzierten präziser sowie schneller als der Mensch. Entgegen vieler (Werbe-)Aussagen und Bekundungen von diversen digitalen Firmen befinden wir uns nach wie vor in der dritten Phase, stehen aber an der Schwelle zur vierten Revolution, der Industrie 4.0.

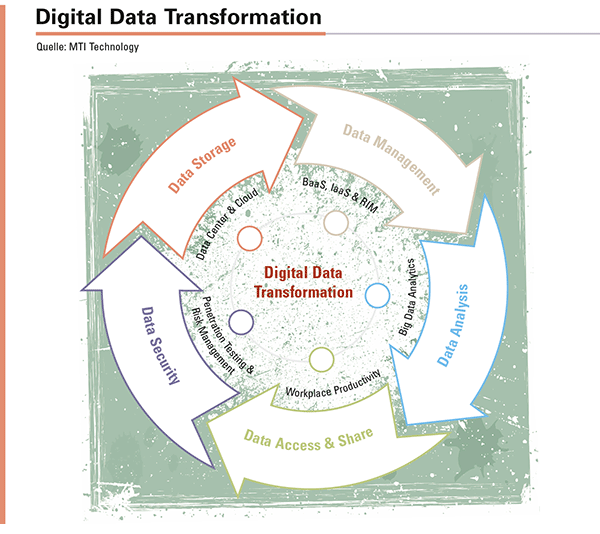

In der Industrie 4.0 wird sich alles um Daten drehen. Die IT wird in Zukunft der Schlüssel für die Agilität und damit den Erfolg eines Unternehmens sein.

Was ist also Industrie 4.0 und wo steuern wir hin? Die vierte industrielle Revolution wird insbesondere KI und AI mit den vorhergegangenen Revolutionsstufen verbinden und vereinen. Zaghafte Schritte sind bereits getan. Doch bis zur kompletten Verschmelzung von vernetzten Produktionsstätten, autonomen und intelligenten Produktions- und Logistikketten, Maschinen, Menschen und Produkten sind noch weitere große Schritte zu machen.

Im Moment befinden wir uns an der Schwelle zwischen Industrie 3.0 und Industrie 4.0 und wie bei allen großen Umbrüchen gibt es Innovatoren, Wegbereiter, Early Adopter und natürlich auch die Zögerlichen. Eines ist jedoch sicher: Die Innovatoren und Wegbereiter, wie etwa Google, Facebook oder Amazon, zeigen uns bereits heute, wie IT auf einem völlig neuen Level genutzt werden kann, um neuartige Geschäftsmodelle nicht nur zu entwickeln, sondern auch erfolgreich zu sein.

Weltweit unterschiedliche Stadien und Sichtweisen. Die Industrienationen haben durch ihre bereits vorhandene Industrie einen Vorsprung. Aber andere Länder, die bestenfalls in der Mitte der dritten Revolution stehen, holen stark auf. Interessant ist zu beobachten, wie die hoch entwickelten Länder Industrie 4.0 für sich verstehen und einsetzen. Generell geht es allen mehr oder minder darum, mittels IT alles intelligent und digital zu vereinen und die Wertschöpfungskette zu optimieren, um auf dieser Basis neue Geschäftsmodelle zu erstellen.

Nun gibt es Länder wie Deutschland, die klassisch und traditionell aus der Produktion kommen. Hier werden bestehende Geschäftsmodelle aus Anlagen, Prozessen und Systemen zunehmend digitalisiert, um durch Industrie 4.0 eine optimierte Wertschöpfungskette zu erreichen. Basis hierfür sind die reichlich existierenden und verfügbaren Daten, die mit Hilfe modernster IT und unter Einsatz erster Stufen von KI und AI intelligent ausgewertet und genutzt werden, um die Prozesse auf das nächste Level zu heben.

In anderen Ländern hingegen, darunter die USA oder bis zu einem gewissen Grad auch China, wird teils weniger auf existierenden Produktionsstrukturen aufgebaut. In diesen Ländern werden Industrie-4.0-Plattformen geschaffen und weniger die nächste Revolution einer bestehenden Industrie. Sie erfinden einfach neue Geschäftsmodelle. Diese Geschäftsmodelle basieren rein auf IT, Daten und deren Gewinn bringender Nutzung. Die Unternehmen bestätigen den häufig verwendeten Satz, dass Daten das Öl der Zukunft sind.

Es drängt sich die Frage nach der Zukunftsfähigkeit beider Modelle auf und welches sich durchsetzen wird. Eine Antwort darauf oder eine Prognose, wie genau die Industrie 4.0 in zehn oder zwanzig Jahren aussehen wird, ist schwierig. Zu viele Variablen sind noch völlig offen. Und im Vergleich zu früheren Revolutionen werden es nicht nur maßgeblich die großen Konzerne sein, die die Wegbereiter sind. Junge, flexible und vor allem innovative Unternehmen werden eine federführende Rolle spielen. Ein gutes Beispiel hierfür ist die Wiederbelebung der deutschen Automarke Borgward, die seit 2016 wieder Autos herstellt. Die außergewöhnliche Produktionsanlage steht in China und verfügt durch intelligente Vernetzung über einen Automatisierungsgrad von bis zu 95 Prozent. Diese Vernetzung ist weit ausgedehnt und geht sogar soweit, dass der Endkunde noch bis kurz vor Produktionsbeginn Ausstattungsdetails verändern kann.

Industrie 4.0 aus deutscher Sicht. Deutschland steckt bereits mitten im Umbruch. Allerdings muss die Wirtschaft jetzt Fakten schaffen, um eines der großen Räder im Industrie-4.0-Getriebe zu sein. In der Schaffung von neuen Plattformen sind Länder wie beispielsweise die USA weiter fortgeschritten als Deutschland, allerdings liegt man, was die Umsetzung betrifft, eher hinter Deutschland und Europa. Die Herausforderung für deutsche Unternehmen liegt darin, die Plattformtechnologie zu nutzen, um die Industrie damit auszurüsten beziehungsweise komplett umzugestalten. Auch wenn in Deutschland bereits gute Fortschritte bei der Industrie 4.0 im Produktionsprozess gemacht wurden, fehlen im Moment noch die Innovationskraft und der Mut, ganze Unternehmen und Firmenverbünde neu aufzusetzen.

Die Grundlagen in Deutschland sind sehr gut. Der Einsatz modernster Technologien in Kombination mit der Genauigkeit und Präzision von deutschen Unternehmen deuten auf exzellente Chancen hin.

Wo kommt bei Industrie 4.0 die klassische IT ins Spiel? Während der Grundgedanke, die Strategie und die Innovationskraft in den Top-Etagen der Unternehmen entstehen müssen, ist die IT der Wegbereiter für die industrielle, digitale Revolution. Der Einsatz von IT ist schon jetzt alltäglich, doch verändert sich die Wahrnehmung. Einzelne Komponenten wie Server oder Speicher treten in den Hintergrund, sie sind einfach da wie ein Service, der gebucht werden kann. Es werden diese Services sein, die ein Unternehmen selbst nicht leisten kann oder will, um das für Industrie 4.0 nötige Level an Vernetzung und Digitalisierung zu ermöglichen. Durch sie kann sich ein Unternehmen ganz und gar auf sein Geschäft konzentrieren.

Für Hersteller und Systemhäuser wird es noch wichtiger sich als Trusted Advisor zu positionieren. Sie ermöglichen mit ihrem Know-how, dem Einsatz modernster Technologien, etwa KI und AI im Zusammenspiel mit den Services, dass die Unternehmens-IT ihre Plattform betreiben und schnell auf neue Anforderungen reagieren kann.

Entscheidend für den Wandel ist vor allem der Mut, neue Technologien einzusetzen und das eigene Unternehmen mit auf die Reise zu nehmen.

Sebastian Paul,

Sebastian Paul,

Business Development Manager

bei MTI Technology

Illustration: © Miloje, buffaloboy /shutterstock.com

IoT und Industrie 4.0: Durchblick im Datenverkehr – Sehen, was wirklich wichtig ist