Ausfälle in der Produktion sind nicht nur ärgerlich – sie kosten auch häufig viel Geld und können die gesamte Supply Chain stören. Um diesen Problemen entgegenzuwirken und einen gewissen Qualitätsstandard zu halten, ist ein Monitoring-Tool elementar wichtig. Damit lassen sich Fehler rechtzeitig erkennen, beheben und ein reibungsloser Betriebsablauf garantieren.

150 Jahre ist die SMS group GmbH bereits im Anlagenbau und in den Services für die Metallindustrie tätig. Mittlerweile stellt sie weltweit Anlagen zur Stahlherstellung und -verarbeitung her und ist Trendsetter für die grüne Stahlindustrie. Dank hoher Digitalisierungsexpertise kann sich das Unternehmen auf dem Markt abheben und ist wettbewerbsfähig. Um Schwachstellen im laufenden Betrieb zu identifizieren, zu beseitigen und die Funktion sowie Zuverlässigkeit von Anlagen sicherstellen zu können, überwacht die SMS group ihre Anlagen zur Stahlproduktion; sowohl während des Baus als auch während der Testphase. Damit kann das Unternehmen die hohe Qualität seiner Produktion gewährleisten.

Moderne Stahlproduktion funktioniert digital. Die SMS group liefert weltweit Produktionsanlagen für die Stahlindustrie. In Zeiten von Digitalisierung und Industrie 4.0 hat das nicht mehr viel mit archaischen Maschinen im »rostigen Eisen-und-Feuer-Look« zu tun: Moderne Steuerungstechnik und HMI (Human Machine Interface) sind ebenso Teil der Produktionsanlagen wie Automatisierungssysteme mit entsprechenden Echtzeitnetzwerken. Frank Schweisfurth und das Team von Digital Engineering & Products & Systems Technology EA stehen bei der SMS group für die gesamte IT- und OT-Hard- und -Software der Anlagen in der Verantwortung. Das reicht von relativ kleinen Anlagen mit lediglich zwei oder drei Computern, ein paar PLC und IOs bis hin zu Anlagen von bis zu hundert Bedienplätzen und einer Vielzahl von Steuerungskomponenten. Von der ersten Planung bis zum Aufbau beim Kunden durchlaufen SMS-group-Produktionsanlagen einen präzisen strukturierten Prozess aus Planung, Simulation, Tests und Implementierung.

Bevor eine SMS-group-Produktionsanlage beim Kun-den gebaut wird, wird sie mit Hilfe einer 3D-Echtzeitsimulation auf Herz und Nieren getestet und optimiert. Das erfordert eine komplexe IT-Umgebung mit Servern, Datenbanken und Switchen. In dieser Umgebung werden die Hard- und Softwarekomponenten der Produktionsanlagen überwacht. Dazu gehören von der SMS group eigens entwickelte X-Pact-Embedded-Automatisierungssteuerungen mit VxWorks-basierten Echtzeitsystemen ebenso wie Steuerungskomponenten.

Kontinuierliches Monitoring sichert Produktion. Neben der Überwachung der klassischen IT-Komponenten setzt das Unternehmen PRTG auch zum Monitoring der Steuerungssysteme ein. »Wir überwachen sowohl die von uns entwickelten Steuerungen, die wir dazu eigens mit entsprechenden Schnittstellen versehen haben, als auch Steuerungen, die wir von Lieferanten zukaufen«, sagt Frank Schweisfurth.

Auf die Simulationsphase folgt die Integration der IT-Komponenten in die OT-Umgebungen. Dabei werden die Steuerungen inklusive der ganzen IT-Komponenten in die physischen Maschinen integriert. Natürlich muss auch während der Integration ständig getestet und überwacht werden. Durch das Monitoring-Tool konnte das Unternehmen bereits wiederholt Störungen entdecken und so Probleme verhindern. »Einige unserer Softwareprodukte versursachten Memory Leaks, die uns so nicht aufgefallen wären. Mit unserer Monitoring-Lösung konnten wir diese bereits während der Testphase entdecken und beseitigen. Wäre uns das nicht gelungen, hätten die Memory Leaks im schlimmsten Fall beim produktiven Einsatz zum Ausfall der ganzen Anlage führen und so immense Kosten verursachen können«, sagt Frank Schweisfurth.

Nach erfolgreicher Testphase folgt die Implementierung der Anlage beim Kunden. Je nach Größe der Produktionsanlage kann diese Wochen oder auch Monate in Anspruch nehmen. Während der gesamten Aufbauphase wird laufend weiter optimiert und entwickelt. Auch hier spielt das Monitoring eine zentrale Rolle, und SMS group denkt bereits einen Schritt weiter: »PRTG hat sich zu einem zentralen Bestandteil des gesamten Entstehungsprozesses unserer Anlagen entwickelt: von der Planung bis zur Abnahme durch den Kunden«, sagt Frank Schweisfurth.

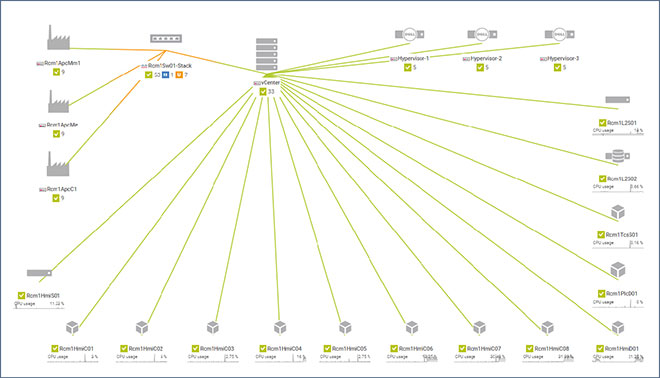

Mit dem Maps-Feature der Monitoring-Lösung können sämtliche Systeme und Prozesse schnell und einfach übersichtlich dargestellt werden, sodass ein zentraler Überblick über die komplette Produktionsanlage gewährleistet wird.

Probleme erkennen, verstehen und lösen. Aus verschiedenen Gründen entschied sich die SMS group bei der Auswahl des Monitoring-Tools für PRTG. »Das Monitoring unserer Anlagen ist bereits während der Planung von elementarer Bedeutung. Die zentrale Herausforderung ist dabei, sowohl IT als auch OT mit einer Lösung zu überwachen. Nur so sind wir in der Lage, übergreifende Zusammenhänge aufzudecken, komplexe Probleme zu verstehen und zu lösen«, sagt Frank Schweisfurth. Mit dem Maps-Feature der Monitoring-Lösung können sämtliche Systeme und Prozesse schnell und übersichtlich dargestellt werden, sodass ein zentraler Überblick über die komplette Produktionsanlage gewährleistet wird. Auch die Schnelligkeit des Monitoring-Tools ein wichtiger Aspekt: PRTG ist einfach einzusetzen, liefert zahlreiche Standards Out of the box und bietet dazu Optionen für individuelle Erweiterungen und damit den idealen Kompromiss zwischen einer kommerziellen Lösung mit vielen vordefinierten Features und einem Open-Source-Framework, das sich individuell anpassen lässt.

»Ein weiterer entscheidender Vorteil ist die Lizenzierung. Mit einem Update des Tools haben wir mehr Flexibilität dazugewonnen. Jetzt können wir für jedes Projekt und jede Anlage einen eigenen Server aufsetzen und die lizenzierten Sensoren völlig frei über die einzelnen Instanzen verteilen. Für kleinere Anlagen reichen oft schon 500 Sensoren, für große können es auch schnell einmal ein paar tausend Sensoren werden. All das können wir mit einer einzigen Lizenz abdecken, die sich noch dazu einfach und passend zu unserem jeweiligen Bedarf skalieren lässt«, sagt Frank Schweisfurth.

Felix Berndt,

Felix Berndt,

Business Development Manager

IIoT und Data Centers

bei der Paessler AG