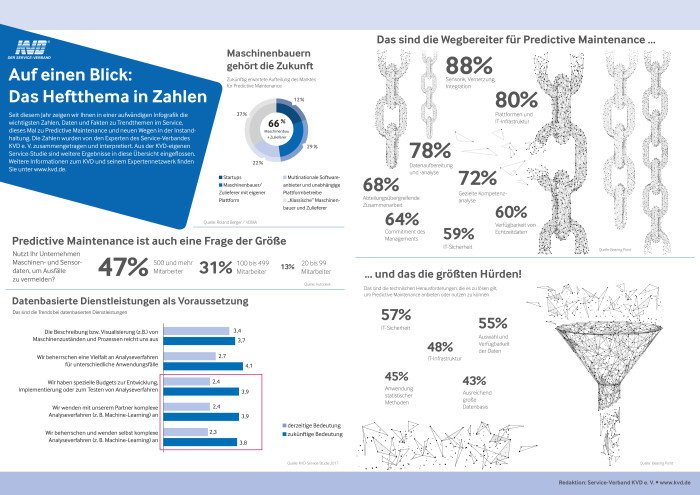

Mit der Verbreitung des Industrie-4.0-Gedankens wachsen auch die Möglichkeiten vorausschauender Instandhaltung. Big Data und Sensorik ebnen den Weg für Predictive-Maintenance-Services, die viele Branchen verändern – allen voran den Anlagen- und Maschinenbau. Der Service-Verband KVD e. V. fasst die wichtigsten Fakten zur modernen Instandhaltung zusammen und präsentiert sie in einer aufwändigen Infografik.

Maschinenbauern gehört die Zukunft: Der VDMA und Roland Berger haben ermittelt, welche Branchen zukünftig am Markt für Predictive Maintenance beteiligt sein werden. Ergebnis: Der Schwerpunkt liegt beim Anlagen- und Maschinenbau sowie seinen Zulieferern. Auf sie entfallen 66 Prozent des Marktes (29 Prozent Maschinenbauer und Zulieferer mit eigener Plattform, 37 Prozent klassische Maschinenbauer und Zulieferer). Auf multinationale Softwareanbieter und unabhängige Plattformbetriebe entfallen 22 Prozent, 12 Prozent liegen bei Startups.

Predictive Maintenance ist auch eine Frage der Größe: Vor allem solche Unternehmen setzen auf Predictive Maintenance, die auch eine gewisse Größe hinsichtlich der Mitarbeiterzahl aufweisen. 47 Prozent aller Unternehmen, die Maschinen- und Sensordaten einsetzen, um Ausfälle zu vermeiden, weisen 500 oder mehr Mitarbeiter auf. Bei 31 Prozent sind es zwischen 100 und 499 Mitarbeitern. Lediglich 13 Prozent sind kleine Unternehmen mit 20 bis 99 Mitarbeitern.

Datenbasierte Dienstleistungen als Voraussetzung: Um vorausschauende Instandhaltung anbieten zu können, sind datenbasierte Dienstleistungen eine Voraussetzung. Die KVD-Service-Studie zeigt, dass vor allem die Bedeutung spezieller Budgets steigen wird, die für die Entwicklung, Implementierung oder zum Testen von Analyseverfahren eingeplant sind. Ebenso wichtig wird dann die konkrete Anwendung von komplexen Analyseverfahren mit Partnern angesehen. Ähnlich hoch ist die Relevanz für Unternehmen, zukünftig selbst dieses aufwändige Verfahren zu beherrschen.

Das sind die Wegbereiter für Predictive Maintenance: Bearing Point hat untersucht, welche Technologien die Wegbereiter für Predictive Maintenance sind. Klares Ergebnis: Für 88 Prozent sind es Sensorik, Vernetzung und Integration. Bei 80 Prozent haben Plattformen und IT-Infrastruktur eine hohe Wichtigkeit. Ebenfalls nicht zu vernachlässigen: Datenaufbereitung und -analyse (78 Prozent), gezielte Kompetenzanalyse (72 Prozent), abteilungsübergreifende Zusammenarbeit (68 Prozent), Commitment des Managements (64 Prozent), die Verfügbarkeit von Echtzeiten (60 Prozent) und die IT-Sicherheit (59 Prozent).

Das sind die größten Hürden: Bearing Point hat auch ermittelt, wo Unternehmen die größTen Hürden in der Nutzung von Predictive Maintenance sehen. Ganz oben auf der Liste steht hier die IT-Sicherheit mit 57 Prozent vor der Auswahl und Verfügbarkeit von Daten mit 55 Prozent. Es folgen die IT-Infrastruktur mit 48 Prozent, die Anwendung statistischer Methoden (45 Prozent) und die Frage nach der ausreichend großen Datenbasis (43 Prozent).

Smart Maintenance verändert den technischen Service

Automatisierung und Digitalisierung der Produktion ist ein spannender Trend, der viele Chancen für die Industrie beinhaltet. Gleichzeitig steigen damit aber auch die Anforderungen an Zuverlässigkeit und Verfügbarkeit der Produktionsanlagen. Die Instandhaltung gewinnt damit mehr und mehr an Bedeutung und wird als gewährleistende Instanz für die Verfügbarkeit und Zuverlässigkeit zukünftig eine zentrale Rolle spielen. Für die Instandhaltung in der Industrie 4.0 wird häufig der Begriff Smart Maintenance verwendet. Doch was steckt genau hinter dieser Smart Maintenance und was bedeutet dies für den Kundenservice? Prof. Dr.-Ing. Lennart Brumby von der DHBW Mannheim beantwortet diese Frage ausführlich in seinem Leitartikel in der SERVICETODAY 4/18. Wir fassen hier seine Ausführungen zusammen.

Die unter dem Begriff Smart Maintenance formulierte Vision der Instandhaltung in der Industrie 4.0 beschreibt nach den Ausführungen von Prof. Brumby einen tiefgreifenden und vielfältigen Wandel der »traditionellen« Instandhaltung. »Smart Maintenance begreift sich als ‚Enabler‘ der Industrie 4.0, indem die cyber-physischen Systeme (CPS), welche sich durch einen hohen Grand an Vernetzung, Digitalisierung, Dezentralisierung und Autonomie auszeichnen, leistungsfähig und verfügbar gehalten werden«, erklärt Prof. Brumby.

Reaktive und periodisch-vorbeugende Instandhaltungsstrategien würden in der Smart Maintenance zunehmend durch vorausschauende Strategien der Predictive Maintenance abgelöst. Intelligente und vernetzte Anlagen erkennen zukünftig einen Großteil ihrer möglichen Störungen, bevor sie auftreten. Basis hierfür bilden die Technologien des Condition Monitoring, bei denen möglichst umfassend Daten einer Anlage mittels entsprechender Sensorik erfasst werden. Die Sammlung und Analyse dieser Daten rückt in der Smart Maintenance in den Vordergrund.

Mit Condition Monitoring und Predictive Maintenance könne allerdings nur dann neues Wissen für die Instandhaltung entstehen, wenn die automatisiert erfassten Daten der Anlage auch mit den Erfahrungen der Mitarbeiter von Betreibern und Herstellern vernetzt werden, erklärt der Professor. Hierzu seien Algorithmen zu entwickeln, die auch die durchgeführten Aktivitäten und Erfahrungen der Instandhaltung berücksichtigen. Darüber hinaus sollten die Systeme des Condition Monitoring und der Predictive Maintenance so offen gestaltet werden, dass neben den Herstellern auch die Betreiber der Anlagen und beauftrage Dienstleister die Daten für eine vorausschauende Instandhaltung auswerten können.

Für alle Service-Provider, also Hersteller, Betreiber und Industrieservice wird es nach Prof. Brumby in der Smart Maintenance von großer Bedeutung sein, sämtliche Daten über die Instandhaltungsobjekte und Instandhaltungsprozesse zu erfassen und weiter zu verarbeiten.

Für eine derartige gemeinsame Nutzung von Instandhaltungsdaten gelte es, neben der formal-juristischen Absicherung auch die technische Ausgestaltung der Kommunikation innerhalb eines cyber-physischen Systems (Mensch – Mensch, Mensch – Maschine, Maschine – Maschine) sowie den Austausch von Informationen, Daten und Wissen über Unternehmensgrenzen hinweg zu regeln und zu vereinheitlichen. Eine digitale Lebenslaufakte, wie sie beispielsweise die DIN 77005-1:2018 regeln soll, könne hierfür die Grundlage für standardisierte und strukturierte Daten- und Informationsspeicherung über Unternehmensgrenzen hinweg bieten.

Weiterhin komme in der Smart Maintenance die Einbindung des Menschen in seine digitalisierte und autonome Arbeitsumgebung eine große Bedeutung zu. In den Vordergrund rücken die Kompetenzen der Mitarbeiter, die für die Instandhaltung verantwortlich sind, ganz gleich ob als Herstellerservice oder als Betreiber. Es sei absehbar, dass trotz neuer Möglichkeiten zur Predictive Maintenance es immer noch Anlagenstörungen geben wird, die nur durch Menschen beseitigt werden können.

»Zusammenfassend lässt sich erkennen, dass die zukünftige Smart Maintenance grundlegende Veränderungen auch für den Technischen Service der Anlagenhersteller beinhaltet: Wachsende Bedeutung von Instandhaltungsdaten, Service-Partnerschaften und umfassende Kompetenzanforderungen an die Mitarbeiter sind nur drei wesentliche Trends, die dabei zu beachten sind«, erklärt Prof. Brumby.

Hinweis:

Der komplette Artikel ist in der SERVICETODAY 4/18 verfügbar. Das Themenheft »Predictive Maintenance – Neue Wege der Instandhaltung« ist unter www.kvd.de und in der SERVICETODAY-App für iOS und Android verfügbar.

Vorausschauende Instandhaltung – So geht Predictive Maintenance

Predictive Maintenance & Co.: Türöffner für positive Customer Experience

Digitalisierung von Geschäftsprozessen – Wenn aus »Big Data« »Smart Data« wird