Die Prothesenbranche boomt zwischen Luxus und Krieg: Hierzulande ermöglichen Knie- und Hüftgelenke aus dem 3D-Drucker Sport bis ins hohe Alter, in der humanitären Hilfe kommen weltweit quelloffene Prothesen zum Einsatz.

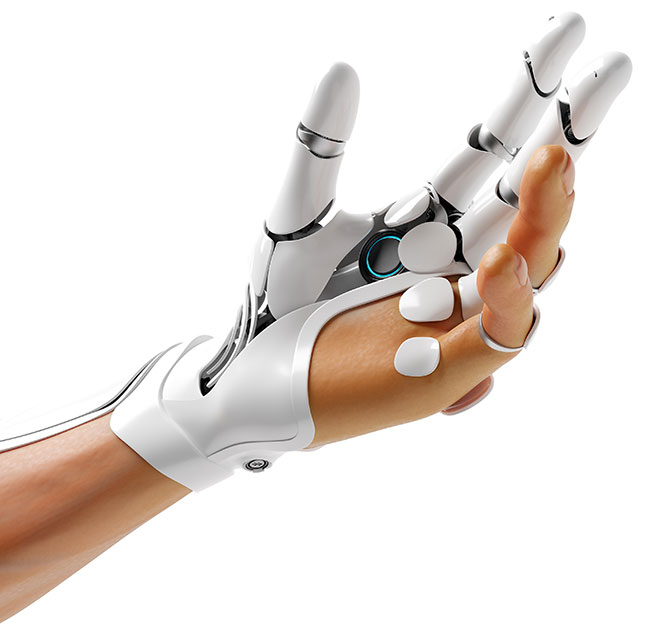

Sie heißen »Michelangelo« oder »Vincent« und sind wahre Wunderwerke der Technik. Ihre Hersteller betonen mit der Namensgebung die feinmotorische Brillanz und verfeinerte Optik raffinierter Hightech-Handprothesen. Die Prothesenhandschuhe sind der natürlichen Hand detailliert nachempfunden, sie bilden sogar die natürliche Äderchenstruktur ab. Hier sprechen wir von der Crème de la Crème moderner Prothetik. Das andere Extrem kommt mit weniger Ästhetik aus, es handelt sich um Prothesen für Kriegsopfer. Schätzungsweise mehr als 30 Millionen Menschen benötigen allein in Afrika, Asien und Lateinamerika Prothesen. In Katastrophen- und Kriegsgebieten erleiden täglich Menschen schwere körperliche Verluste. Auch diesen Menschen kann dank moderner 3D-Technologie geholfen werden. Antriebe, ausgeklügelte Steuerelektronik und leichte, robuste Hochleistungsmaterialien wurden in den vergangenen Jahrzehnten in der Robotik entwickelt und revolutionieren seit einigen Jahren auch die Prothetik. Für unterschiedlichste Ansprüche haben Hersteller in den letzten zehn Jahren hochfunktionelle Hightech-Prothesen aus additiver Herstellung entwickelt. Sie sind schneller und günstiger herzustellen als herkömmliche handangepasste Prothesen, sie sind leicht und personalisierbar.

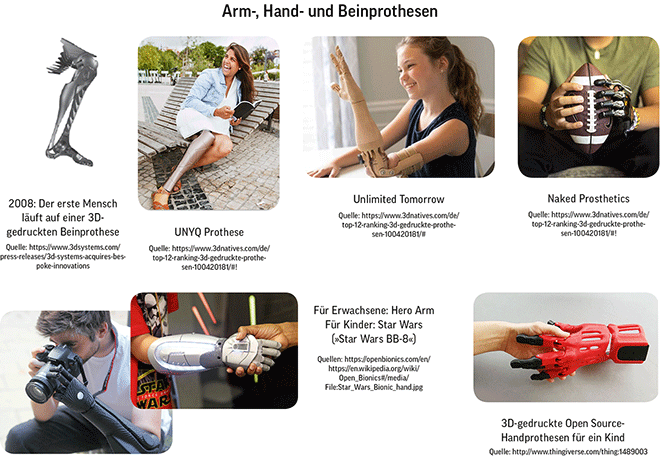

Menschen mit Handicaps werden zu modernen Superhelden. Prothesen aus dem 3D-Drucker gibt es inzwischen für verschiedenste Bedürfnisse. Das 2014 gegründete britische Unternehmen Open Bionics setzt mit dem »Hero Arm«, einem 3D-gedruckten bionischen Arm für unterarmamputierte Menschen, nicht auf die Imitation des natürlichen Arms, sondern auf cooles Roboterdesign. Der Grundgedanke: so günstig wie möglich, aber zugleich so funktional wie möglich. Dieser bionische Arm ist nicht nur klinisch getestet, sondern wurde als erster auch medizinisch zertifiziert [1]. Die leichte, myoelektrische Prothese ist voll funktionsfähig, mit Lichtern, Bio-Feedback-Vibrationen und verschiedenen Funktionen, die es dem Benutzer ermöglichen, zu greifen, zu kneifen, High-Five zu geben, mit der Faust zu schlagen und den Daumen nach oben zu drücken [2].

Menschen, deren Arm unterhalb des Ellbogens amputiert wurde, können mit diesem bionischen Arm sogar ein rohes Ei umfassen, ohne es zu zerbrechen. Das funktioniert, weil spezielle Sensoren an den Roboterfingern mit Muskelsignalen des Trägers kommunizieren. Zwar kann der Benutzer nicht spüren, was er berührt, doch die Sensoren in den Fingern sorgen dafür, dass der Druck auf ein Objekt zurückgefahren wird, sobald sie einen Kontakt erkennen. Das demonstrierte der Erfinder Joel Gibbard stolz auf einem BBC-Video, als er 2015 25-jährig den James Dyson Award gewann. Der Preis wird jährlich an innovative Studierende und frische Absolventen in den Fachbereichen Ingenieurwesen und Design für Erfindungen vergeben, die Probleme lösen.

Der »Hero Arm« dient als Vorbild für die Entwicklung kostengünstiger Armprothesen mit hoher Funktionalität. Es wurde nicht nur für Erwachsene, sondern auch für Kinder ab acht Jahren entwickelt. Um die künstlichen Arme auch Kindern näherzubringen, stellt Open Bionics den coolen Roboterarm sogar als »Star Wars «-Lichtschwerthand in der R2-D2-Ästhetik, als »Marvel Iron Man« und in der »Disney Frozen«-Version als eingefrorene Schneeflockenhand her. Prothesen erhalten bei Kindern somit eine »Spielzeugfunktion«. Auch hierzu existieren bereits Open Source Beispiele im Thingiverse, siehe dazu http://www.thingiverse.com/thing:1489003.

Der Hero Arm kostet zwischen 3.000 und 13.000 US-Dollar. Die Herstellung dauert etwa 40 Stunden. Bei herkömmlichen Prothesen dauert dieser Prozess Wochen bis Monate. Sie sind daher auch teurer und können in den Industrieländern mehrere zehntausend Euro kosten.

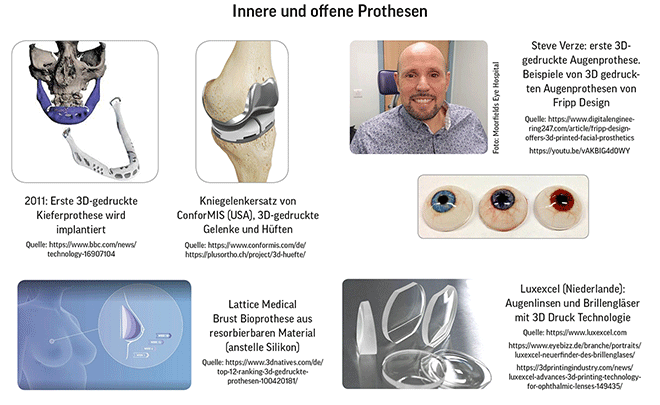

Hightech bringt viele Vorteile für alle. In den Industrienationen kommen Prothesen vor allem bei abgenutzten Knie- und Hüftgelenken oder bei massiven Durchblutungsstörungen, Infektionen, Krebserkrankungen oder Fehlbildungen zum Einsatz. Allein in den USA erhalten jedes Jahr eine Million Amerikaner eine Kniegelenkersatzoperation, und diese Zahl soll bis 2030 auf 3,5 Millionen steigen. Die Nachfrage wird nicht nur durch eine alternde Bevölkerung und steigende Raten von Fettleibigkeit angetrieben, sondern auch durch die stetig wachsenden Ansprüche der Patienten. Sie möchten weiterhin Sport treiben, sich anstrengen und länger als die klassischen 20 Jahre mit Implantaten leben. Implantate ändern sich also. Schätzungen zufolge spazieren bereits jetzt Hunderttausende von Patienten auf 3D-gedruckten Knien und Hüften durch die Welt [3].

Hersteller von orthopädischen Implantaten haben den 3D-Druck nicht nur wegen seiner Fähigkeit eingeführt, komplexe Oberflächenstrukturen (Lattice-Strukturen) zu erzeu-gen, obwohl allein das schon Grund genug wäre. Es gibt weitere Vorteile: Abgesehen von der Kosten und Zeit ersparen bionische Prothesen den Patienten beispielsweise im Mundbereich auch Schmerzen. Maßgeschneiderte Knie- und Hüftprothesen passen sich genau an die individuellen Körperverhältnisse ihrer Träger an. Mit additiver Fertigung können Oberflächenstrukturen geschaffen werden, die das Verwachsen zwischen dem lebenden Knochengewebe und der Oberfläche des Knochenimplantats vereinfachen, das Implantat wächst besser und schneller ein. Nicht nur die Größe und der Körperbau des Patienten werden bei der Planung der Prothese berücksichtigt, in Zukunft sollen auch das Alter, die Knochendichte und weitere individuelle Faktoren bei der Planung eine Rolle spielen.

Ein weiterer Fortschritt ist die Diagnostik. Aktuelle Forschungsergebnisse, die im Februar 2022 veröffentlicht wurden, weisen auf das Gebiet der orthopädischen »intelligenten Implantate« hin, die eine wichtige Rolle bei der Diagnose und Behandlung von Krankheiten spielen könnten. »Mit der Weiterentwicklung von 3D-Druck-Technologie und -materialien kann die Herstellung von mehrschichtigen und aus mehreren Materialien bestehenden elektronischen Geräten realisiert werden« [4]. Zugespitzt gesagt: Die Implantate erhalten durch die eingesetzte Elektronik digitale Fähigkeiten, der Träger der Prothese wird zur Diagnosestation. »Smarte Implantate« gehören zu den derzeit aufwändigsten Medizinprodukten. Sie können Informationen über das genaue Milieu, Eigenschaften ihrer Umgebung und andere Charakteristika messen und übermitteln, die körperextern nicht zu gewinnen sind. Solche Informationen, beispielsweise frühzeitige Anzeichen entzündlicher Prozesse, eröffnen neue Wege in der personalisierten Medizin.

Nicht zuletzt sind 3D-gefertigte Prothesen umweltschonend. Dank neuer Biomaterialien werden in Zukunft orthopädische Implantate abbaubar sein. Die biologisch abbaubaren Implantate werden im Laufe der Zeit im Körper abgebaut und durch die menschliche Knochenstruktur ersetzt, wenn sich der Knochen des Patienten in das Implantat integriert. Darüber hinaus ersparen sie der Umwelt unnötige Transportwege wenn sich mehrere Ärzte einen 3D-Drucker teilen. Das gewünschte (Ersatz-)Teil wird nicht mehr beim Hersteller produziert, sondern direkt beim oder in der Nähe des Kunden. Transportleistungen und Lagerhaltung sind deutlich geringer und für Ersatzteile sogar teilweise digitalisiert. Im Extremfall können auch Endkunden selbstständig agieren. Außerdem fällt weniger Abfall an. Additive Verfahren kommen mit deutlich weniger Materialeinsatz aus als etwa subtraktive Verfahren. Es werden nur diejenigen Ressourcen eingesetzt, die tatsächlich im Herstellungsprozess verwendet werden, beispielsweise Plastikpaste, Metallpuder oder Karbonfaser.

Auch Fehler können passieren. Trotz aller Vorteile darf man nicht übersehen, dass in der additiven Fertigung nur genau das gedruckt wird, was in der Datenquelle enthalten ist. Die 3D-Datei ist der Ausgangspunkt und das Herzstück der Herstellung. Fehler können mitunter erst später teuer behoben werden. Momentan ist noch nicht sichergestellt, wie die eindeutige Herstelleridentität eines Implantats kontrolliert werden kann. Letztendlich möchte ein Patient wissen, ob sein Knochenimplantat oder seine gedruckte Augenlinse das Markenprodukt eines namhaften Unternehmens ist und auch tatsächlich für ihn erzeugt wurde. Im August 2016 wies der damalige UN-Generalsekretär Ban Ki-moon auf die Gefahren dieser Technologie hin: »Es ist das klassische Super-Technologie-Dilemma. Was passiert, wenn die 3D-Druck-Technologie in die falschen Hände fällt?« Dies gilt neben den mechanischen auch für die chemischen und biologischen Bedrohungen aus dieser Technologie heraus, beispielsweise der Druck von gefälschten Prothesen, Pillen und Organen.

Die Einsatzmöglichkeiten reichen vom Auge bis zum Zeh. Allein im Gesicht gibt es vielfältige Einsatzgebiete für Prothesen aus dem 3D-Drucker: Während Glasaugen in aufwändiger Handbemalung auf den Patienten angepasst werden, können im 3D-Verfahren der Designagentur Fripp Design 120 Augen in einer Stunde hergestellt werden. Das Unternehmen entwickelt seit einigen Jahren in Zusammenarbeit mit der Manchester Metropolitan University und der University of Sheffield 3D-gedruckte künstliche Augen. Die Augen werden so farbig gedruckt, einschließlich Details wie Adern und Irisfarbe, und dann in Harz eingeschlossen. Auch Augenlinsen und Brillengläser werden bereits im 3D-Druck gefertigt.

Wirbelsäulenimplantate gehören zu den am häufigsten 3D-gedruckten Implantaten. NuVasive [5], SeaSpine [6] und Orthofix Medical [7] haben alle im Jahr 2021 3D-gedruckte poröse Titanimplantate für die anteriore lumbale interkorporelle Fusion (PLIF) auf den Markt gebracht. Tsunami Medical [8] mit Sitz in Italien kam Anfang 2021 in den Markt und brachte seitdem neun 3D-gedruckte Wirbelsäulenfusionsimplantate aus Titan auf den Markt. Auch in Deutschland vermeldete das Städtisches Klinikum Görlitz im Februar 2018 eine erfolgreiche Implantation von einem Titan-Wirbelsäulenimplantat aus dem 3D-Drucker. Als Material für das Implantat wurde Titan gewählt. Dies sei deutlich funktionaler als bislang verwendete Modelle. Das 3D-gedruckte Wirbelsäulen-Implantat ist eine Weltneuheit in der Medizin. Das neue Modell erlaubt es, die natürliche Silhouette der Wirbelsäule zu rekonstruieren. Die Wirbelsäule erhält eine ausreichende Stabilisierung und zugleich bleibt die natürliche Krümmung bestehen.

Im Bereich der orthopädischen Implantate liegt eine der größten Erfolgsgeschichten der industriellen additiven Fertigung. Implantathersteller haben festgestellt, dass die Technologie deutliche Vorteile gegenüber der traditionellen Fertigung bietet. Personalisierte Knie- und Hüftgelenksprothesen aus additiver Fertigung sind auf den Patienten individuell zugeschnitten. Die US-Firma ConforMIS stellt maßgefertigte Knieimplantate für jeden Patienten individuell her. Größe und Form der Implantate werden individuell an die Anatomie jedes Patienten angepasst [9]. Die eigens entwickelte Technologie-Plattform »iFit image-to-implant-Software« ermöglicht die Entwicklung von patientenspezifischen Implantaten. Algorithmen verwandeln einen CT-Scan des Knies in ein dreidimensionales Modell, indem sie die Gelenkoberflächen in 3D darstellen und den erkrankten Bereich definieren. Die Software korrigiert die Daten, falls arthritische Verformungen, wie Knochensporne, Zysten oder Abflachungen des Gelenks vorliegen. Das 3D-Modell wird zum Fertigen des Implantats und des Operationsinstrumentariums verwendet, das für jeden Patienten anders ist [10].

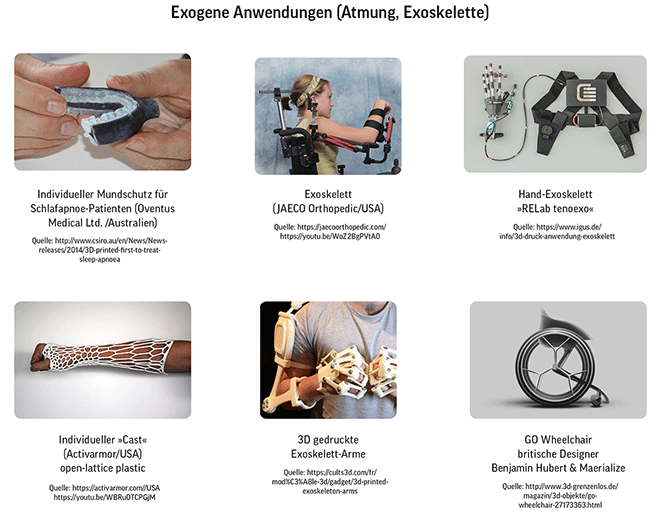

Roboteranzüge. Künstliche, maschinelle Exoskelette sind vom menschlichen Körper getragene neuartige »Rüstungen«, die relativ leicht entfernbar sind, sie werden auch Roboteranzüge genannt. Diese modernen Orthesen unterstützen Menschen mit neuromuskulären Einschränkungen wie Muskelerkrankungen, Zerebralparese, Rückenmarksverletzungen, Multiple Sklerose und amyotropher Lateralsklerose. Sie dienen als funktionelle Hilfe bei Aktivitäten des täglichen Lebens. Auch Menschen, die sich von einem Schlaganfall erholen, können sie als kostengünstiges Trainings-/Therapiegerät nutzen. Der von der Firma JAECO Orthopedic [11] und Stratasys entwickelte WREX (Wilmington Robotic Exoskeleton Arm) besteht aus einer kundenspezifischen Jacke mit Schmetterlingsmuster und Armen, die in 3D aus strapazierfähigem ABS-Kunststoff gedruckt sind. Es handelt sich um 3D-gedruckte »Magic Arms«. Mit seinen zwei Gliedern und vier Bewegungsgraden kommt das Exoskelett der normalen menschlichen Anatomie nahe. Es enthält Elastikband-Hebehilfen für Schulter und Ellbogen, um den Einfluss der Schwerkraft auf die Extremität zu steuern. Das einzigartige Design der Schulter- und Ellbogengelenke ermöglicht eine deutliche Verbesserung des verfügbaren Bewegungsbereichs im Vergleich zu anderen Hilfsmitteln.

Open-Source-Prothesen für 50 Euro. Seit dem 24. Februar 2022 wurden in der Ukraine unzählige Menschen schwer verletzt, die Versorgung mit Prothesen in diesem Krieg läuft auf Hochtouren. Die so entstehenden Prothesen werden abhängig von der Situation auch als Notfallprothesen für eine Übergangszeit gedruckt. Zahlreiche global agierende gemeinnützige Organisationen, in denen Experten über Netzwerke zusammenarbeiten, bieten 3D-gedruckte Prothesen an.

Die bekannteste globale gemeinnützige Organisation heißt e-NABLE [12]. Mehrere Open-Source-Modelle, die in solchen Projekten entstanden, kann man sich bei Thingiverse .Freiwilligen aus der ganzen Welt die ihre 3D-Drucker verwenden, um kostenlose und kostengünstige Prothesen für die oberen Gliedmaßen für Kinder und Erwachsene in Not herzustellen. Die von den e-NABLE Volunteers hergestellten Open-Source-Designs helfen denen, die mit fehlenden Fingern und Händen geboren wurden oder die sie aufgrund von Krieg, Naturkatastrophen, Krankheit oder Unfällen verloren haben [13].

Eine weitere globale gemeinnützige Organisation ist die »Open Biomedical Initiative« [14] zur Unterstützung der traditionellen biomedizinischen Welt, die sich mit der kollaborativen Entwicklung und Verbreitung von kosteng ünstigen, quelloffenen und 3D-druckbaren biomedizinischen Technologien beschäftigt. Darüber hinaus zu erwähnen ist die gemeinnützige Organisation Limbitless [15], die ebenfalls die additive Fertigung nutzt, um personalisierte Bionik und Lösungen für Behinderungen voranzutreiben.

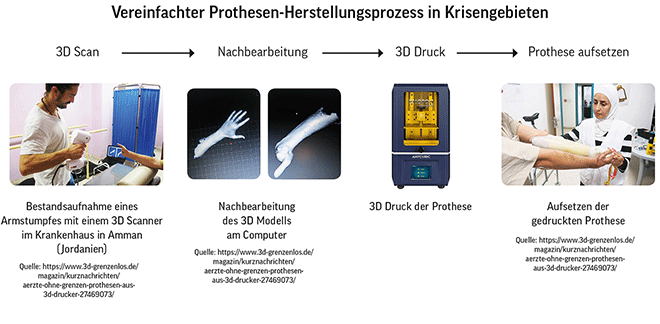

Natürlich muss auch der Prozess, vom Scan beim Bedürftigen über die Erstellung der Prothese bis hin zur Auslieferung sehr einfach sein. Um den verbliebenen Armstumpf aufzunehmen, wird ein 3D-Scanner verwendet. Als Material wird für die Prothesen thermoplastisches Polyurethan eingesetzt.

Auch »Ärzte ohne Grenzen« versorgte Kriegsopfer aus dem gesamten Nahen Osten mit 3D-gedruckten Prothesen im Krankenhaus in Amman (Jordanien). Viele Patienten aus dem Jemen, Syrien, Irak, Gaza oder anderen Ländern finden in diesem Krankenhaus eine erschwingliche Behandlung. Laut den Patienten sind traditionell hergestellte Prothesen zu schwer und unwirksam für die Bewältigung alltäglicher Aufgaben. Die Kosten für eine einfache herkömmliche Unterarm-Prothese betragen ca. 1.750 Euro. Aus dem 3D-Drucker kostet eine Unterarm-Prothese weniger als 50 Euro. Die Gesamtkosten inklusive der ärztlichen Behandlung betragen rund 220 Euro.

Martin G. Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für additive Fertigung an der staatlichen Universität von Montes Claros in Brasilien. Darüber hinaus ist er Management-Berater für Technologiethemen wie additive Fertigung, Robotik, künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

Martin G. Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für additive Fertigung an der staatlichen Universität von Montes Claros in Brasilien. Darüber hinaus ist er Management-Berater für Technologiethemen wie additive Fertigung, Robotik, künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

[1] https://www.3dnatives.com/de/top-12-ranking-3d-gedruckte-prothesen-100420181/#!

[2] Das Unternehmen hat seinen Sitz im Future Space, zusammen mit dem Bristol Robotics Laboratory (»Future Space Case Studies – Open Bionics«. www.brl.ac.uk. Retrieved 2016-02-03). Das Unternehmen wurde 2014 von Joel Gibbard MBE und Samantha Payne MBE gegründet.

[3] Goguelin, S.: 3D Printing in Orthopedics: Better Knee, Hip & Spine Implants –

Published Mar 1, 2022 – All3DP

[4] Binglong Li , Meng Zhang, Qunshan Lu, Baoqing Zhang, Zhuang Miao, Lei Li, Tong Zheng und Peilai Liu: Application and Development of Modern 3D Printing Technology in the Field of Orthopedics – Volume 2022 |Article ID 8759060 – https://www.hindawi.com/journals/bmri/2022/8759060/

[5] Siehe dazu: https://www.nuvasive.com/surgical-solutions/advanced-materials-science/modulus-titanium-technology/

[6] Siehe dazu: https://www.seaspine.com/news/seaspine-announces-limited-commercial-launch-of-waveform-ta-tlif-articulating-3d-printed-interbody-system

[7] Siehe dazu: https://ir.orthofix.com/press-releases/news-details/2021/Orthofix-Announces-FDA-Clearance-and-Initial-Patient-Implant-of-the-Companys-First-3D-Printed-Titanium-Cervical-Spacer-System-with-Nanovate-Technology/default.aspx

[8] Siehe dazu: https://www.tsunamimedical.com/tsunami-medical-announces-ce-mark-for-a-second-generation-of-spinal-fusion-implants/

[9] Siehe dazu: https://www.conformis.com/de/

[10] Siehe dazu: https://www.conformis.com/de/customized-knee-implants/image-to-implant-process/

[11] Siehe dazu: https://jaecoorthopedic.com/ und https://youtu.be/WoZ2BgPVtA0 und https://youtu.be/8ejkXhtIWrk

[12] 3D Printing for Amputees – A New Leg for Joan – 31.01.2018 – Spiegel –

https://www.spiegel.de/international/tomorrow/3d-printing-offers-new-hope-to-amputees-a-1190564.html

[13] Siehe dazu: https://enablingthefuture.org/

[14] Siehe dazu: http://www.openbiomedical.org/

[15] Siehe dazu: http://limbitless-solutions.org/index.php/en/

Bilder: © PHOTOCREO Michal Bednarek/shutterstock.com;

ECG Management & Advisory Services