Automatisiert werden Produktionen bereits seit Jahrzehnten. Die nächste Entwicklungsstufe ist, sie zu digitalisieren. Über das so entstehende Industrial Internet of Things (IIoT) lassen sich ganze Fertigungslinien digital abbilden und verwalten. Dies schafft eine wandelbare Produktion im Sinne von Industrie 4.0 und die Möglichkeit, neue Dienstleistungen für den Endkunden zu entwickeln.

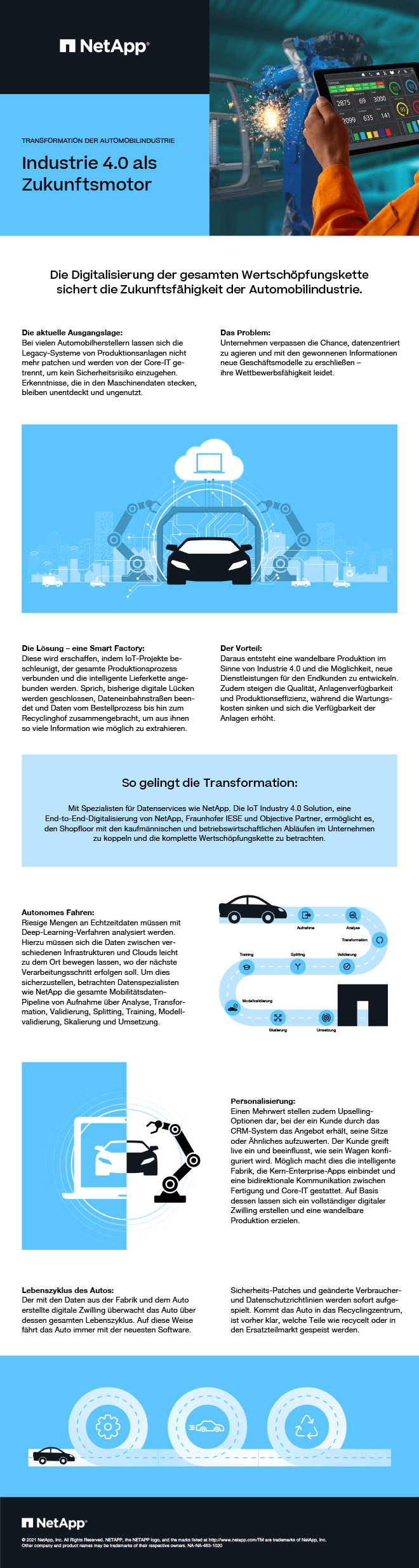

Die Automobilindustrie hat in der deutschen Wirtschaftsgeschichte oft eine Vorreiterrolle eingenommen. Große Automobilkonzerne wie VW, BMW und Daimler produzieren schon lange hochautomatisiert und ihre Prozesse sind perfekt auf die Anforderungen effizienter Massenproduktion abgestimmt. Die Digitalisierung schlägt nun ein neues Kapitel auf – sie schafft intern die Grundlage für neue Geschäftsmodelle und verbessert den Service am Kunden. Das setzt eine Vernetzung voraus, die die bisherigen digitalen Lücken schließt und die Dateneinbahnstraße beendet – kurzum eine vollumfängliche Smart Factory kreiert. Dazu wird die Operational Technology (OT = Betriebstechnik) mit der IT verschmolzen und die intelligente Lieferkette angebunden.

Mit Data Lake und Data Fabric produzieren. Eine Smart Factory setzt einen funktionierenden Datenkreislauf voraus, der am Edge beginnt – in diesem Fall an der Maschine mit der entsprechenden Sensorik. Dort erfolgen die Datenaufnahme und Vorverarbeitung, die die Speicherung von Metadaten zu Attributen wie Druck, Temperatur oder Drehmoment beinhaltet. Per Gateway gelangen die Informationen in den Data Lake, wo das Meta-Tagging greift, damit sich die Daten für die anschließenden Auswertungen filtern lassen. Der zentrale Datenpool stellt sie für die nachgelagerten Unternehmensanwendungen wie SAP und KI-Analysen bereit. Die KI-Erkenntnisse werden wiederum bidirektional genutzt, um den betreffenden Fertigungsprozess weiter zu verbessern oder die Produktqualität zu sichern.

Im Fluss hält die Daten am besten ein Data-Fabric-Konzept, das auf einer Architektur und verschiedenen Datenservices aufbaut. Die Anwendungen verbinden die Endpunkte in On-Premises- und Cloud-Umgebungen miteinander und statten sie mit einheitlichen, übergreifenden Funktionen aus. Daraus resultiert eine vereinfachte Verwaltung der Daten und der angebundenen Umgebung, wodurch sich Transformationsprozesse schneller realisieren lassen.

OT- und IT-Konvergenz führen zum digitalen Zwilling. Für den Datenfluss müssen IT und OT zusammenwachsen. Alte Abgrenzungen verschwimmen unter der Maßgabe, dass die OT Daten an die IT liefert, damit diese Produktionsabläufe simuliert, optimiert und zurückspielt. IoT Industry 4.0 Solution, eine End-to-End-Digitalisierung von NetApp, Fraunhofer IESE und objective partner für die Fertigungs- und Autoindustrie, schließt die digitale Lücke, die oft noch zwischen den kaufmännischen und betriebstechnischen Anwendungen besteht. Die Lösung kombiniert eine Data Fabric mit der Open-Source Software Eclipse BaSyx. Sie bildet das Herzstück und sorgt für eine vollumfängliche Realisierung eines digitalen Zwillings, der alle Maschinen und IoT-Devices abbilden, simulieren und steuern kann.

Neue Möglichkeiten durch die Anbindung der intelligenten Lieferkette. Mit dem Weg zur intelligenten Fabrik ist es jedoch nicht getan. Es gilt, auch die Lücke zur intelligenten Lieferkette zu schließen. Dadurch ergeben sich beispielsweise Upselling-Optionen, bei denen ein Kunde durch das CRM-System das Angebot erhält, seine Standard- in Ledersitze aufzuwerten. In dem Fall durchläuft sein bestelltes Auto gerade die Fertigungsstraße in einer intelligenten Fabrik. Der Kunde greift live ein und beeinflusst, wie sein Wagen konfiguriert wird. An der Stelle ergibt sich womöglich auch die Cross-Selling-Möglichkeit, dem Autokäufer ein Kofferset im selben Leder wie seine Sitze zu offerieren.

Langfristig sollten Automobilhersteller die kundenspezifische Anpassung, die Customization, im großen Stil anvisieren. Die berühmte Losgröße 1 muss ohne aufwendiges Umrüsten der Anlagenstrecken, das heute für den Wechsel von einer auf die andere Modellreihe erfolgt, möglich und damit rentabel sein. Die Lösung liegt in der wandelbaren Produktion, die auf bidirektionaler Kommunikation zwischen Fertigung und Core-IT sowie der Anwendung eines vollständigen digitalen Zwillings beruht.

Christian Ott,

Christian Ott,

Director Solution Engineering,

Global Automotive bei NetApp