Industrie im Wandel – das ist das derzeitige Motto der Branche. Ob diese Entwicklung »Industrie 4.0«, »Internet der Dinge« oder »Big Data« genannt wird, ist dabei zweitrangig. Fakt ist: Künftig werden immer mehr Anlagen und Maschinen digital miteinander vernetzt arbeiten. Produzierende Betriebe müssen flexibel, zielgerichtet und systematisch organisiert vorgehen, um den individuellen Anforderungen der Kunden in Zukunft gerecht zu werden.

Trotzdem ist die Zahl der Investitionen in Technologien der Industrie 4.0 zurückhaltend, wie eine Studie von McKinsey zeigt. Gerade einmal 14 Prozent des jährlichen Etats werden für Industrie-4.0-relevante Technologien aufgewendet. Das ist in etwa die Hälfte dessen, was Unternehmen beispielsweise aus den USA in Zukunftstechnologien investieren. Die Zurückhaltung bei den Investitionen wird in einer Studie von Bitkom Research auf die hohen Kosten zurückgeführt. 72 Prozent der Befragten gaben an, dass die hohen Investitionskosten sie bisher von den neuen Industrie-4.0-Technologien abhalten.

Fehlendes Wissen als Wachstumsbremse

»Dass zu hohe Kosten entstehen, ist ein Trugschluss und zeigt, wie groß der Nachholbedarf beim Thema ›Intelligente Fabrik‹ noch ist«, sagt Rainer Schulz, Geschäftsführer der sysmat GmbH. Bereits mit kleinen Aufwendungen können Unternehmen die Vorteile der vierten industriellen Revolution genießen. »Komplett auf die neuen Möglichkeiten zu verzichten, wird langfristig der Wettbewerbsfähigkeit schaden«, erläutert Schulz weiter.

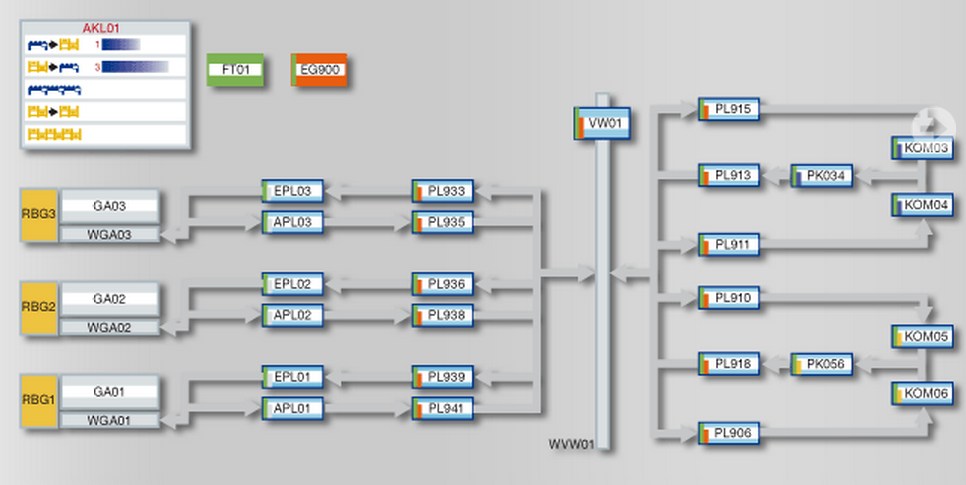

Der Ressentiments der Unternehmer gegenüber den neuen Technologien hat Schulz sich angenommen. Mit seinem Softwarehaus entwickelte er eine vermeintlich kleine Software, die Großes bewirken kann: einen grafischen Materialflussrechner, der es ermöglicht, bestehende Insellösungen von Maschinen und Anlagen aufzulösen. Dadurch wird der gesamte Materialfluss einer Produktionslinie oder eines Lagers auf einer Oberfläche sichtbar. So können Optimierungen vorgenommen und Störungen einfacher behoben werden.

Eine Modernisierung mit einem grafischen Materialflussrechner ist ein klassisches Beispiel dafür, wie mithilfe von Digitalisierung ein Unternehmen wettbewerbsfähig bleibt. Nach der Erfahrung von Schulz sind es aber nicht nur die befürchteten hohen Investitionskosten, die Unternehmer zögern lassen. Auch Einarbeitungs- und Inbetriebnahmezeiten der neuen Technologien sorgen für Unbehagen. Schulz, der auf 20 Jahre Erfahrung bei der Modernisierung von Anlagen zurückblicken kann, hat diese Hürden bedacht. »Als wir unsere Software entwickelten, hielten wir alles so einfach wie möglich – einfache Bedienoberfläche und einfache Integration der neuen Software durch Schnittstellen«, so Schulz. Die Schulung für die Mitarbeiter wird in Inbetriebnahme und Testphase integriert. Dadurch kann der Unternehmer hier Kosten und Zeit sparen. »Deutschland ist ein Industriestandort und ein Land der Innovationen. Für jeden Unternehmer gibt es die Möglichkeit, eine Industrie-4.0-Lösung zu finden, die seinem Budget entspricht. Den generellen Trend darf niemand verschlafen«, meint der Geschäftsführer.