Zwischen der finalen CAD-Konstruktion und einem fertigen Produkt liegt ein langer und komplexer Weg voller Entscheidungen. So entscheidet zum Beispiel die Einkaufsabteilung, welche Teile der Konstruktion selbst gefertigt werden, welche zugekauft und welche in Baugruppen zusammengefasst werden können. In Stücklisten werden sämtliche benötigten Teile aufgelistet und ihre termingerechte Bereitstellung organisiert. Die Montageplanung definiert die sinnvollste Reihenfolge der Fertigungsschritte und gibt schließlich konkrete Anleitungen für den Zusammenbau. Aktuell werden diese produktionsvorbereitenden Schritte in vielen Unternehmen nahezu analog und ohne Zugang zur 3D-Konstruktion erledigt. Neue digitale Instrumente bieten allerdings intelligente Möglichkeiten, die Kollaboration zu optimieren und so Effizienz, Qualität und Flexibilität der Planungen deutlich zu erhöhen.

Nachdem Design und Konstruktion eines Produkts abgeschlossen sind, beginnen verschiedene Unternehmensbereiche damit, das Produkt zu planen. Der Einkauf entscheidet, welche Teile und Komponenten bestellt und welche selbst gefertigt werden müssen. Die Montageplanung prüft, wie das Produkt möglichst effizient montiert werden kann und erstellt spezifische Stücklisten sowie Arbeitspläne. »All diese Planungen müssen aus den 3D-Produktdaten abgeleitet werden, die aber in der Regel den Planern nicht zur Verfügung stehen«, erklärt Dr. Fedor Titov, Geschäftsführer der attenio GmbH, die sich auf Optimierung und Digitalisierung von Produktions- und Service-Prozessen im Sinne der Industrie 4.0 spezialisiert hat. »Das Ergebnis sind Zeichnungen, Stücklisten, Änderungsmitteilungen, Schaltpläne und Protokolle, die leicht mehrere Hundert Blatt umfassen können und bei jeder Änderung neu erstellt werden müssen. Diese Arbeitsweise ist wenig effizient und führt naturgemäß zu Unklarheiten, Nachfragen und in der Konsequenz auch zu Fehlern.« Einfacher und effektiver lässt sich der Montagevorbereitungsprozess beispielsweise mit einer digitalen Kollaborationsplattform organisieren.

Komplette Planung in einem System

Üblicherweise werden die Fragestellungen von Einkauf und Montageplanung in verschiedenen Systemen bearbeitet, z. B. im Enterprise Ressource Planning (ERP), Product Lifecycle Management (PLM) oder auch in Excel. »Die weitere Verwendung der Daten in der Montage erfolgt dann in der Regel in ausgedruckter Form aus den verschiedenen Systemen. Änderungen oder Ergänzungen von Informationen sind bei dieser Arbeitsweise schwierig und zeitaufwändig«, so Titov zu den dabei entstehenden Problemen. Moderne Lösungen für die digitale Kollaboration führen hingegen alle Planungsschritte in einem System zusammen: Ableiten von Montage-Stücklisten aus den Konstruktionen, Aufstellen der Arbeitspläne oder Anreichern der Datensätze mit Hilfsmitteln oder weiteren Dokumentationen für die Montage. Je nach Bedarf kann das System mit den Datenquellen, z. B. dem ERP- oder PLM-System verknüpft werden. So werden alle relevanten Informationen in einem System gesammelt und allen Beteiligten digital zur Verfügung gestellt. Die Kommunikation und Weiterleitung sämtlicher Daten erfolgt ohne Medienbruch. Die Vornahme von Änderungen sowie Ergänzungen wird zudem erleichtert, ohne die gesamte Planung neu zu erstellen. Gleichzeitig werden sämtliche Prozessbeteiligten in Echtzeit über vorgenommene Änderungen informiert.

3D-Modell jederzeit im Blick

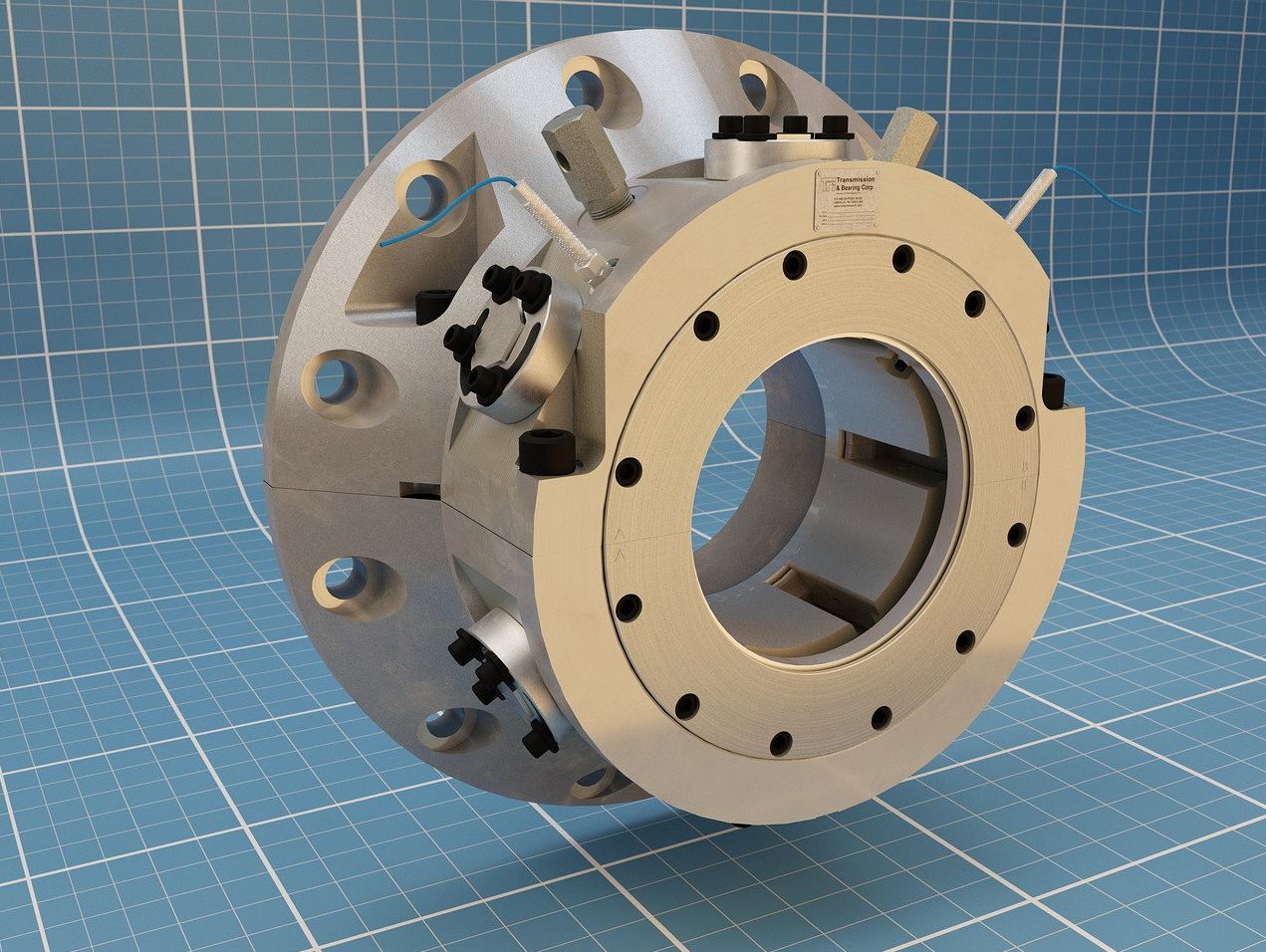

»Insbesondere ein sorgfältiger Abgleich der Planungsschritte mit den Anforderungen des 3D-Konstruktionsmodell entscheidet über das Gelingen«, sagt Titov. Auf herkömmlichem Wege ist dieser Abgleich kompliziert und umständlich, weil den Planern normalerweise 2D-Zeichnungen des Konstruktionsmodells oder ein einfacher 3D-Viewer zur Verfügung stehen. Im Gegensatz dazu erlauben digitale Montageplanungs-Plattformen allen Planungsverantwortlichen, ihre Planungen jederzeit visuell und intuitiv mit dem 3D-Konstruktionsmodell abzugleichen und zu strukturieren. So können sie schneller optimale Ergebnisse erzielen und notwendige Änderungen, Ergänzungen einfacher und fundierter umsetzen.

Varianten einfach umgesetzt

Der Anspruch an den Variantenreichtum von Produktlinien nimmt stetig zu. Einerseits wird in bestimmten Produktgruppen, wie z. B. bei Druckern, Druckmaschinen oder Klimaanlagen, eine breite Typenvielfalt auf einheitlicher Basis erwartet. »Andererseits«, fügt Titov hinzu , »gibt es einen starken Trend in Richtung Mass Customization, also zur kundenindividuellen Massenproduktion, bei der die Vorteile der Massenfertigung mit der Erfüllung individueller Kundenanforderungen verbunden wird.« Digitale Plattformen für Planung- und Zusammenarbeit bieten die dafür nötige Flexibilität zwischen den Mitarbeitern, um solchen Individualisierungsaufgaben effizient gerecht werden zu können, da sie auf die 3D-Modelle referenzieren – es gehen keine Informationen verloren und Änderungen sind einfach nachvollziehbar.

Verfügbarkeit einfach geprüft

Auch die Verfügbarkeit, beispielsweise von auszutauschenden Teilen oder Baugruppen lässt sich durch die Verknüpfung der digitalen Plattform mit dem ERP-System überprüfen. Anders als in ERP-Systemen wird dabei nicht die konzernweite Verfügbarkeit angezeigt, sondern die nutzbaren Mengen am eigenen Standort und deren präzise Lokalisierung, das heißt in welchem Lager sich die benötigten Teile befinden.

Adressaten-gerechte Aufbereitung

Wichtige ergänzende Informationen, wie welche Werkzeuge für welchen Montageschritt benötigt werden, können ebenfalls direkt im System hinterlegt werden. »Man muss außerdem unterscheiden, welche Mitarbeitergruppe welche Informationen überhaupt braucht«, merkt Titov an. »Dabei gibt es erhebliche Unterschiede. Umfangreiche Informationen und Daten, die zur Planung benötigt werden, sind für den Monteur und die Produktion sowie in noch höherem Maße für einen Service-Techniker, der später Wartungs- oder Reparaturarbeiten ausführt, nicht interessant.« Moderne digitale Produktionsplans-Tools, wie zum Beispiel das TIO 2 CONNECT von attenio, bieten deshalb die Möglichkeit, für unterschiedliche Nutzer individuelle Templates zu erstellen. In diesen erscheinen nur die für den jeweiligen Adressaten relevanten Informationen strukturiert und übersichtlich. So können auch neue oder weniger versierte Mitarbeitende innerhalb kurzer Zeit produktiv werden. Zeitraubende Klärungen und Rückfragen können somit entfallen.

Fazit

Digitale Planungs- und Kollaborationsplattformen werden in Zukunft in der Industrie 4.0 kaum verzichtbar sein. Einerseits erfüllen sie die gestiegenen Ansprüche an die Effizienz und Flexibilität von Planung und Fertigung. Gleichzeitig erhöhen sie die Qualität der Planung, weil das 3D-Modell im gesamten Prozess zur Verfügung steht, die Planungsdaten samt Änderungen allen Verantwortlichen in Echtzeit angezeigt werden und durch eine ERP- und PLM-Anbindung auch die Verfügbarkeit von Komponenten einfach überprüfbar wird. Ein weiterer Qualitätsfaktor ist die individuelle Auswahl und Aufbereitung der Informationen für unterschiedliche Adressaten. Bei der Auswahl einer geeigneten Plattform empfiehlt es sich, darauf zu achten, dass sämtliche Funktionen und Optionen übersichtlich und intuitiv erfassbar sind. Denn auch in Zukunft werden an der Produktionsvorbereitung unterschiedliche Fachleute mit unterschiedlichen Anforderungen beteiligt sein. »Maßgeblich ist, all diese vielfältigen Personengruppen schnell nachhaltig und produktiv in den Produktionsprozess integrieren zu können, mit den wichtigsten Infos und Daten für den jeweiligen Mitarbeiter klar aufbereitet. Dies wird weiterhin entscheidend für den betrieblichen Erfolg sein«, resümiert Titov. Wichtig ist es also, dass all diese Anforderungen erfüllt werden und ein System für alle einfach zu verstehen und benutzen ist.

Cora Rosenkranz, IT-Journalistin für Wordfinder