Immer mehr Unternehmen setzen auf Predictive Asset Management mit dem Ziel, durch die Kenntnis und Bewertung des Zustands eines Anlagenverbunds vorausschauende Entscheidungen optimiert zu treffen. In Praxi beschränken sich entsprechende Bemühungen oftmals auf die Lösung einzelner Aspekte. Doch nur ganzheitliche Systeme führen zu den gewünschten Effekten. Besonders erfolgsversprechend: KI-basierte Lösungen, die sich auch ohne KI-Expertise bedienen lassen.

Bei der Planung von Wartung und Instandhaltung sind täglich viele verschiedene Herausforderungen in Einklang zu bringen. Sie alle zielen darauf ab, Maschinenstillstände zu vermeiden. Denn diese verschlingen Geld im Sekundentakt. Gleichzeitig herrscht inzwischen Konsens darüber, dass auch strikte Instandhaltungszyklen unnötige Kosten verursachen. Hohe Verfügbarkeit und minimale Wartungsaufwände sind folglich zwei Pole, zwischen denen es abzuwägen gilt. Dieser Balanceakt wird herausfordernder, je mehr Maschinen in Betrieb sind. Denn mit jeder Anlage sind weitere Einflussfaktoren (Multikritikalität) zu berücksichtigen, die sich gegenseitig bedingen oder ausschließen können. Immer mehr Unternehmen setzen daher auf Predictive Asset Management. Das Ziel: optimierte Entscheidungen treffen. Die Herausforderung: Nur ganzheitliche Systeme, die von Wartungsempfehlungen über konkrete Planungen bis hin zu Rückmeldungen alle involvierten Prozesse zusammen betrachten, führen zu den gewünschten Ergebnissen. Der Einsatz einzelner Bausteine, wie etwa das Ermitteln des Maschinenzustandes durch die Sammlung und Auswertung von Daten, gibt dem Anwender zwar ebenfalls Wartungsempfehlungen an die Hand. Dem ganzheitlichem Gedanken einer Predictive-Asset-Management-Strategie, zu der eben auch Prozessschritte, wie Dispatching von Wartungsteams, Durchführung bedarfsgerechter Anlagenwartung und Instandhaltung sowie kontinuierliches Monitoring und Reporting zählen, wird diese Einzellösung jedoch nicht gerecht.

Technische ebenso wie betriebswirtschaftliche Aspekte im Blick. Aus diesem Grund wächst das Interesse an vorausschauenden Strategien. Ihre Basis schafft die kontinuierliche Zustandsüberwachung aller Maschinen. Experten raten Lösungen einzusetzen, die nicht nur technische Daten berücksichtigen wie Druck, Temperatur oder Arbeitsstunden seit der letzten Wartung, sondern die auch betriebswirtschaftliche Aspekte in die Entscheidungsfindung mit einfließen lassen, beispielsweise Termintreue, Auslastung der Ressourcen, Abschreibungszustand oder Modernisierungsbedarf. Wegen der großen Datenmenge und komplexen Abhängigkeiten kommen hierfür vor allem KI-basierte Verfahren, wie die selbstlernende Entscheidungsunterstützung und -optimierung Qualicision in Frage. Diese Lösung bewertet kontinuierlich Anlagendaten unterschiedlicher Assets – und zwar skalierbar für einzelne Anlagen bis hin zu geografisch verteilten Anlagenverbünden.

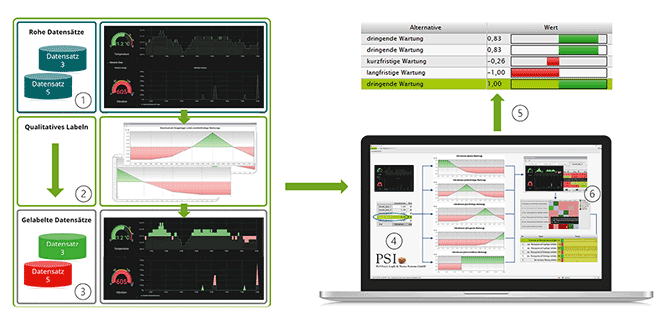

Qualitative Labels als Basis. Kern dieses Ansatzes ist das Qualitative Labeln (siehe Abbildung 1) beziehungsweise entsprechende Labeling-Funktionen. Mit ihrer Hilfe beobachtet die Software, welche Sensordaten auf eine notwendige Wartung hindeuten und unterscheidet zwischen erwünschten und unerwünschten Maschinenzuständen. Die zugrundeliegenden Sensordaten versieht sie anschließend mit positiven und negativen Konnotationen – die sogenannten Labels. Des Weiteren identifiziert die Software zwischen den ermittelten Labels Zusammenhänge bzw. Muster (Wartungslabels) und leitet daraus kurz-, mittel- oder langfristige Wartungsempfehlungen ab. Sind diese Labeling-Funktionen einmal festgelegt, verarbeiten und konnotieren sie beliebige Signalverläufe.

Abbildung 1: Mit Hilfe des Qualitativen Labelns beobachtet die Software, welche Sensordaten auf eine notwendige Wartung hindeuten und unterscheidet zwischen erwünschten und unerwünschten Maschinenzuständen.

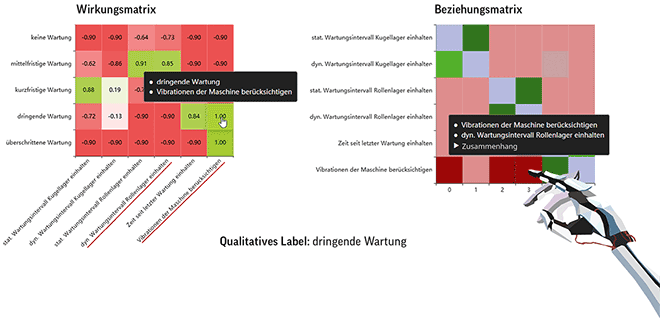

KI-unabhängige Visualisierungen machen den Unterschied. Letztlich sind es weniger die Prognoseergebnisse als vielmehr die Form ihrer Darstellung, mit der sich dieser Managementansatz von gängigen Verfahren unterscheidet. So ist es die Art der Visualisierung, die ihn besonders praxistauglich macht: die Darstellung der gelabelten Daten in Wirkungs- und Beziehungsmatrizen. Für die in Abbildung 2 beobachtete Maschine empfiehlt das System eine dringende Wartung. Zudem lässt sich ablesen, dass die Software hierfür Vibrationsdaten sowie das einzuhaltende, dynamische Wartungsintervall berücksichtigt hat.

Abbildung 2: Für die beobachtete Maschine empfiehlt das System eine dringende Wartung. Eine Erklärung der Zusammenhänge erfolgt in einer zusätzlichen KI-unabhängigen Interpretationsebene.

Diese zusätzliche KI-unabhängige Interpretationsebene ermöglicht auch Anwenderinnen und Anwendern ohne KI-Expertise, die Entscheidungsgrundlagen zu verstehen, zu bewerten und das System interaktiv zu bedienen. Im Ergebnis können sie die Empfehlungen bestätigen, ablehnen oder die Sensitivität der Labels über Schieberegler justieren. Aus diesen Rückmeldungen leitet ein hinterlegter Lernalgorithmus wiederum weitere Muster ab und lernt über ein integriertes maschinelles Lernverfahren kontinuierlich dazu.

Schrittweise zu einer ganzheitlichen Asset-Management-Strategie. Durch die Darstellung des gesamtem Prozesses – von Wartungsempfehlungen über konkrete Planungen von Wartungseinsätzen bis hin zum kontinuierlichen Monitoring (Abbildung 3, links) – eignet sich die Lösung sowohl für Predictive-Maintenance- als auch für Predictive-Asset-Management-Szenarien. Im Klartext bedeutet das: Auf dieser Basis können sich Unternehmen auch schrittweise einer ganzheitlichen Strategie für das Asset Management (Abbildung 3, rechts) im Sinne eines rollierenden, intelligenten Prozesses annähern. Im dargestellten Beispiel berücksichtigt die Lösung hierfür weitere Einflussgrößen und verarbeitet diese mit denselben Systematiken und dem Prinzip des Qualitativen Labelns. Ebenso kann die im Hintergrund einsetzbare Lernlogik Zusammenhänge und Systematiken auf hoher Skalierungsebene erlernen. Die einzige Änderung betrifft folglich die Skalierung, etwa hinsichtlich der Verwendung von Datenbanken und weiterführender Maintenance-Managementtools.

Abbildung 3: Durch die Darstellung des gesamtem Prozesses – von Wartungsempfehlungen über konkrete Planungen von Wartungseinsätzen bis hin zum kontinuierlichen Monitoring – eignet sich die Lösung sowohl für Predictive-Maintenance- als auch für Predictive-Asset-Management-Szenarien.

Verständliche KI macht den Unterschied. Die Gleichung ist bekannt: Wer Maschinen- und Anlagenparks betreibt, muss eine gute Balance finden zwischen höchstmöglicher Verfügbarkeit und kleinstmöglichen Wartungsaufwänden. Hierfür eignet sich ein ganzheitliches und konsolidiertes Management aller Assets. Die relevanten Zusammenhänge lassen sich besonders gut durch den Einsatz von Methoden der künstlichen Intelligenz beherrschen. Praxistauglich sind vor allem Systeme, die den Verantwortlichen Handlungsempfehlungen aufzeigen, deren Bewertung keine KI-Kenntnisse voraussetzen.

Dr. Rudolf Felix,

Dr. Rudolf Felix,

Geschäftsführer, PSI FLS

Fuzzy Logik & Neuro Systeme GmbH

Grafiken: © PSI;

Illustrationen: © Galina_Kalina, Zavadskyi Ihor/shutterstock.com