Boote und Boards aus dem 3D-Drucker haben die Experimentierphase überlebt und gehen nun in Serie. Recycelte Materialien machen den Wassersport umweltfreundlicher und sogar stylischer.

Der laufende Sommer lockt ans luftige Meer, ungezählte Seen und Sandstrände rufen nach Sport und Spaß im und auf dem Wasser. Dabei sind die Wellen, die der 3D-Druck schlägt, nicht zu übersehen. Während man in der Branche zunächst skeptisch war, ob additiv gefertigte Objekte hundertprozentig wasserdicht sein können, werden Boote inzwischen sogar in Massenfertigung per 3D-Druck hergestellt. Die additive Fertigung in einem Stück bietet hier sogar den Vorteil, dass sie das Risiko von Lecks minimiert. Freunde der Natur und des Wassersports dürfen sich auf Geräte aus dem 3D-Drucker freuen, welche die Umwelt deutlich weniger belasten. Außerdem können sie ihr Surfbrett, ihr Kajak, ihr Segelboot, ihren Scooter, ihre Jetskis und sogar ihre Yacht individuell gestalten.

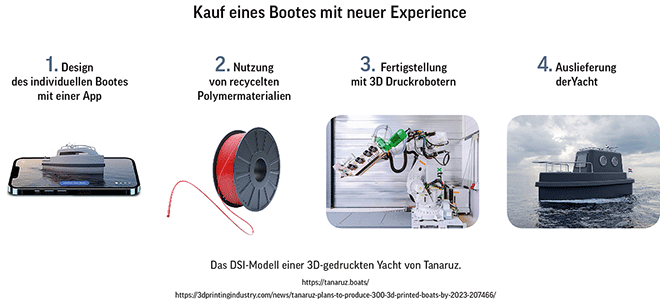

Vor allem die recycelten und recycelbaren Materialien sind im Sinne von Nachhaltigkeit der herkömmlichen Fertigung deutlich überlegen. So können beispielsweise Surfbretter aus recycelten Kunststoffen hergestellt werden, die nach ihrem ersten Lebenszyklus in neuer Gestalt an den Start gehen. Nicht nur die Umwelt profitiert von neuen, schadstoffarmen Materialien, sondern auch die in der Herstellung tätigen Menschen. Weil neue Generationen sportbegeisterter Natur- und Sportfreunde auf diese Aspekte großen Wert legen, schießen junge Start-ups geradezu aus dem Boden. Sie nutzen umweltfreundliche, recycelte sowie recycelbare Materialien und drucken mitunter auf Großraumdruckern. Diese »Big Area Additive Manufacturing«-Systeme (BAAM-Systeme) ermöglichen es, beispielsweise den Rumpf eines Bootes aus einem Stück 3D zu drucken. Dadurch geht die Produktion deutlich schneller vonstatten, was sich wiederum günstig auf den Preis auswirkt. Das Zusammenfassen von Teilen und inneren bionischen Strukturen macht das gedruckte Objekt außerdem leichter. Last but not least lockt der Spaß am Gestalten des eigenen Sportgeräts: Der Kunde kann beispielsweise mit einer App sein eigenes Boot designen.

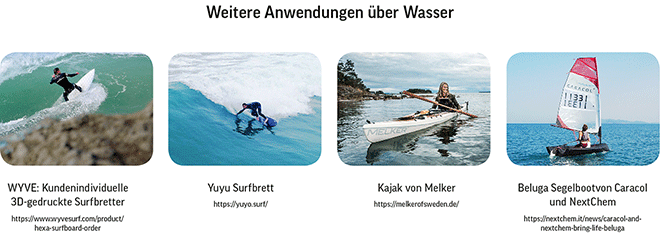

Surfen auf der Welle »entgifteter« Surfbretter. Das junge, französische Startup WYVE stellt kundenindividuell 3D-gedruckte Surfbretter her. Nachdem erkannt wurde, dass ein Surfbrett zu 95 Prozent aus petrochemischen Materialien besteht und im Laufe eines Lebenszyklus mehr als sechs Kilogramm Giftmüll ausstößt, beschlossen die Mitbegründer des Unternehmens, in einer lokaler Fertigung ein umweltfreundliches Surfbrett zu entwickeln. Als Freunde des Meeres wollten sie die Ozeane nicht mit noch mehr Mikroplastik verschmutzen. Das WYVE-Surfbrett wird vorwiegend aus PLA-Material mit 3D-Druckern gefertigt. PLA (Polylactid) ist ein aus Maisstärke oder Zuckerrohr gewonnener Biokunststoff mit hervorragenden Druckeigenschaften. Er fließt bei einer relativ niedrigen Temperatur, beginnend bei etwa 220 Grad Celsius, erfordert keine beheizte Bauplattform im 3D-Druckraum und somit weniger Energie. Gegenstände aus PLA – beispielsweise Joghurtbecher oder Getränkeflaschen – , sind etwas steifer und spröder als das beliebte ABS-Material (Acrylnitril-Butadien-Styrol). Doch wird PLA angesichts seiner Unbedenklichkeit in der Herstellung dem ABS vorgezogen. Bei diesem künstlich hergestellten Kunststoff ist die Luft im Herstellungsprozess stärker belastet als bei PLA. Auch PET (Polyethylenterephthalat) kommt bei den WYVE-Boards zum Einsatz. Die großen Vorteile dieses Materials liegen in der hohen Flexibilität, Langlebigkeit und in der Kraft. Während des Druckens entstehen kaum oder gar keine Gerüche, der Schmelzpunkt liegt höher als bei PLA. Zugleich punktet das Material PET mit einer besseren Schichthaftung. Das Ergebnis ist ein maßgeschneidertes, transparentes und umweltfreundlicheres Surfbrett, siehe Abbildung.

YUYO ist ein weiteres französisches Start-up und bietet Surfbretter an, die ebenfalls die Umwelt und Ozeane weniger belasten. Mit einem großformatigen 3D-Drucker stellt das junge Unternehmen in etwa 30 bis 40 Stunden Surfbretter mit einer Höhe von bis zu 2,40 m und einer Breite von 65 cm her. Auch dieses Start-up setzt wie WYVE auf das Druckmaterial PLA. Nach dem Druckprozess wird die Surfbrett-Platte mit Naturfasern und biobasiertem Harz laminiert (siehe dazu die Abbildung).

Kajaks in einem Stück. Das schwedische Unternehmen Melker setzt mit 3D-gedruckten Kajaks aus recycelbaren Materialien auf eine funktionierende Kreislaufwirtschaft. Die Boote werden in einem Stück mit einem großformatigen 3D-Drucker hergestellt, so dass der Druckvorgang nur wenige Stunden dauert. Als Druckmaterial verwendet Melker sogar eine innovative geheime Kombination aus Sägemehl und Maisstärke. Der Vorteil ist, dass das Material bei einem fehlerhaften Druck problemlos wiederverwendet werden kann und der Materialausschuss gering bleibt [1].

Das weltweit erste 3D-gedruckte Segelboot aus recyceltem Material. Zwei italienische Unternehmen, Caracol und NextChem, stellten auf der Mailänder Design Week 2021 das weltweit erste 3D-gedruckte Segelboot vor. Caracol bietet nicht nur 3D-Druckservice an, sondern stellt auch 3D-Drucker her. Das Unternehmen bietet die üblichen FDM- und SLA-Verfahren als Dienstleistungen an, produziert aber auch seine eigenen Systeme. Mit einem proprietären Industrieroboter von Caracol und einem darauf montierten Extrusionssystem wurde der Segelbootrumpf in einem Stück 3D-gedruckt. Das Ausgangsmaterial für die »Beluga«, ein vollständig im 3D-Druck hergestelltes Monocoque-Segelboot, ist upgecycelter Plastikmüll von MyReplast Industries, einem »Juwel der Kreislauftechnologie« [2]. Das Besondere an der von MyReplast patentierten Technologie: Die chemisch-physikalischen Eigenschaften der upgecycelten Polymere sind – im Gegensatz zu anderem recycelten Material – vergleichbar mit denen unbenutzter Polymere. Diese spezielle Technologie schließt eine Lücke in der Kreislaufwirtschaft, da auch Objekte mit speziellen mechanischen Ansprüchen additiv hergestellt werden können.

Bisher war es völlig unüblich, im Bootsbau mit wiederverwerteten 3D-gedruckten Materialien zu arbeiten. Die Vorstellung, Boote mit einem 3D-Druck-Verfahren herzustellen, erschien zunächst absurd. Sie sind viel größer als die meisten 3D-Drucker, und ihre Produkte häufig nicht wasserdicht. Daher werden Boote üblicherweise mit Formen hergestellt, auf die eine Glasfaser gelegt und ausgehärtet wird. Doch Glasfaser ist nur schwer recycelbar, und die herkömmlichen Formprozesse erlauben keine kundenspezifischen Anpassungen.

Motorisierter Wassersport aus dem 3D-Drucker: schneller, günstiger, und umweltfreundlicher. Die Gretchenfrage, die sich beim motorisierten Wassersport aufdrängt, lautet natürlich: Braucht es den wirklich? Er verschleißt nicht nur Material, sondern kostet auch wertvolle Energie. Für diejenigen, die nicht darauf verzichten möchten, gibt es jedoch inzwischen Alternativen, die die Umwelt weniger belasten als konventionell produzierte Boote. Es sind 3D-gedruckte Boote mit Elektromotor, die mitunter sogar mit Sonnenkollektoren ausgestattet sind.

Erst in diesem Frühjahr präsentierte das niederländische Unternehmen Tanaruz seine 3D-gedruckten Boote aus recycelten und wiederverwendbaren Polymeren mit Elektromotor. Da die Herstellung im 3D-Druck kostengünstiger als die eines herkömmlich hergestellten Bootes ist, begnügen sich die kleinen Boote mit bescheidenen Preisen ab 15.000 Euro. Interessenten können zwischen vier Modellen mit einer Länge von 4,5 bis 10 Metern wählen, ebenso ist die Farbe, das Interieur und die Ausstattung des Schiffes personalisierbar.

Die Boote von Tanaruz werden im Rotterdamer Werk mit einem 14 Meter langen 3D-Drucker hergestellt und sollen die Prinzipien der Kreislaufwirtschaft verkörpern. Alle Boote des Unternehmens werden aus wiedergewonnenen und recycelten Polymeren hergestellt, die am Ende der Lebensdauer eines Bootes zerkleinert und wiederverwendet werden können, um ein neues Boot zu drucken. Dies bedeutet laut Tanaruz, dass die Produktion der Boote nahezu null Materialkosten und Abfall verursacht. Die Boote sind mit recyceltem Polypropylen bedruckt, das 30 Prozent Glasfaser enthält. So bieten sie neben Hitze-, Feuer- und Chemikalienbeständigkeit wünschenswerte mechanische Eigenschaften, beispielsweise die Widerstandsfähigkeit gegen Ausdehnung. Weitere umweltfreundliche Ergänzungen sind Elektromotoren zum Antrieb der Boote und die Möglichkeit, Sonnenkollektoren zur Erzeugung erneuerbarer Energie zu montieren [3].

Der eingesetzte 3D-Drucker ist mit einem Extruder der niederländischen Firma Xtrution ausgestattet, der den Prozess des Schmelzens und Extrudierens der zurückgewonnenen Polymere gemäß den Spezifikationen von Tanaruz übernimmt. Die 3D-Drucktechnologie erleichtert die intelligente und effiziente Produktion der Boote durch eine genauere Kontrolle sowie kürzere Produktionszeiten und minimiert gleichzeitig den Abfall während des Bauprozesses.

Im Jahr 2022 strebt Tanaruz den 3D-Druck von rund 100 Vergnügungsyachten an und will diese Zahl bis 2023 auf 300 Boote erhöhen. Geplant ist die Eröffnung eines zweiten Standorts, um die Produktionskapazität zu steigern.

Ein 3D-gedrucktes Glasfaserboot in zwei Monaten. Das italienische Produktions-Start-up Moi Composites stellte mit MAMBO (die Abkürzung steht für »Motor Additive Manufacturing Boat«) im Oktober 2020 das erste 3D-gedruckte Glasfaserboot vor. Das Unternehmen demonstrierte hiermit seine 3D-Druckfähigkeit und präsentierte ein eigens entwickeltes Verfahren namens »Endlosfaserherstellung«.

MAMBO entstand in Großbritannien und Italien: Mit dem CFM-Verfahren (Continuous Filament Fabrication) wurden Teile des Bootes mit zwei KUKA-Quantec-High-Accuracy-Robotern in der Mailänder Zentrale von Moi und in der Advanced Manufacturing Facility (AMF) von Autodesk in Birmingham, Großbritannien, in 3D gedruckt. Beim CFM-Verfahren werden wahlweise Kevlar, Carbon oder Glasfasern in das Nylon oder Onyx in das FDM-Verfahren integriert. Nach dem Drucken wurden die Teile zusammengefügt und laminiert, um eine einteilige Sandwichstruktur herzustellen [4].

Mit dem 3D-Druck können Formen geschaffen werden, die mit herkömmlichen Herstellungsverfahren zu teuer oder überhaupt nicht möglich wären. MAMBO ist ein exzellentes Beispiel dafür, denn das Boot besticht mit seinem organischen und fließenden Design. Unter der Leitung von Moi Composites brachte das Projekt Experten aus der gesamten Automatisierungs-, Verbundwerkstoff- und Schifffahrtsindustrie zusammen, darunter Autodesk, Catmarine, Confindustria Nautica, Mercury Marine, MICAD, Osculati und Owen’s Corning. Das 3D-gedruckte Boot mit einer Spannweite von 6,5 x 2,5 Metern wiegt nur etwa 800 Kilogramm, verfügt über ein Navigationssystem und einen 115-PS-Motor.

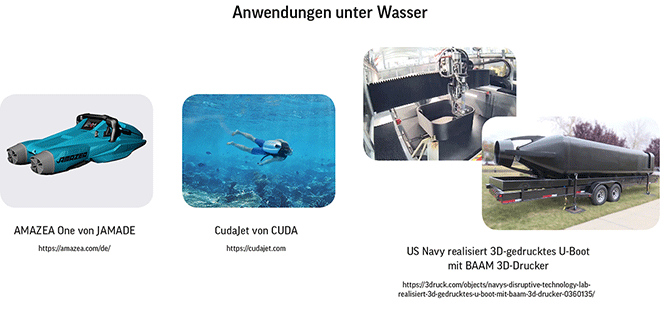

Scooter, Jetskis, Jetpacks, alles wird »grün«. Das deutsche Unternehmen JAMADE bietet verschiedene Scooter der Serie AMAZEA (siehe Abbildung) für das Fahren über und unter Wasser an. Die Fahrzeuge wurden mit einem BigRep-Großformat-3D-Drucker entworfen. Das von BigRep entwickelte Material Pro HT [5] wurde aufgrund seiner Temperaturbeständigkeit und geringen Schrumpfung ausgewählt. Hier ist die additive Fertigung des Korpus in einem Zug möglich, um die gefertigten Roller vollkommen wasserdicht zu gestalten. Darüber hinaus konnten damit Montageschritte eingespart werden. Mit einer App können zudem verschiedene Fahrprofile und Betriebsformen, etwa der Ecobetrieb, eingestellt werden.

Der britische Student Archie O’Brien entwarf ein dank des 3D-Drucks erschwingliches Jetpack namens CUDA [6]. Das Jetpack (siehe Abbildung), das wie einen Rucksack auf dem Rücken sitzt, verschafft seinem Träger beim Gleiten durch das Wasser ein freihändiges Erlebnis. Als Produkt design-Student von der Loughborough University (Vereinigtes Königreich) führte O’Brien als ersten Schritt eine Recherche über »Numerical Analysis of a Waterjet Propulsion System« durch, um anschließend ein neues, flaches Wasserantriebssystem zu entwickeln, welches ähnlich wie ein Rucksack getragen werden kann. Bis auf die Antriebswelle und den gefrästen Kühlkörper wurden die restlichen Teile mit 3D-Druck gefertigt. Die meisten Komponenten wurden aufgrund geringerer Kosten mit der FDM-Technologie und PLA-Material gefertigt. Durch den Technologie-Partner »Hubs« [7] konnte auch die SLS-Technologie verwendet werden, um das Laufrad herzustellen. Hierfür wurde ein mit Kohlefasern versetztes Pulver genutzt, um die erforderliche extreme Steifigkeit zu erzielen. Die 3D-Technologie in Verbindung mit Partnern ermöglichte die Entwicklung eines kostengünstigen Prototyps. Der CUDA kann in weniger als 10 Minuten zusammengebaut werden und besteht aus etwa 45 3D-gedruckten Teilen. Ein Gurt hält den Rucksack im 90-Grad-Winkel zu den Schultern, damit der Benutzer seinen Körper einfach in die gewünschte Richtung richtet. Der Antrieb erfolgt über Batterien, die schnell ausgetauscht werden können. Aus dem Studentenprojekt, das 2018 begann, ist inzwischen eine Firma gewachsen, der »CudaJet« kann über das Internet gekauft werden [8].

Martin G. Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für additive Fertigung an der staatlichen Universität von Montes Claros in Brasilien. Darüber hinaus ist er Management-Berater für Technologiethemen wie additive Fertigung, Robotik, künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

Martin G. Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für additive Fertigung an der staatlichen Universität von Montes Claros in Brasilien. Darüber hinaus ist er Management-Berater für Technologiethemen wie additive Fertigung, Robotik, künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

[1] https://www.3dnatives.com/de/3d-druck-wassersport-ranking-050820211/

[2] https://www.rinnovabili.it/economia-circolare/riciclo/myreplast-upcycling-nextchem/

[3] Siehe dazu: https://3dprintingindustry.com/news/tanaruz-plans-to-produce-300-3d-printed-boats-by-2023-207466/

[4] Siehe dazu: https://www.moi.am/projects/mambo

[5] Siehe dazu: https://bigrep.com/de/filamente/pro-ht/

[6] Siehe dazu: https://www.hubs.com/blog/cuda/ https://cudajet.com/ und

https://3d-print-works.com/blogs/news/3d-printed-underwater-jet-pack

sowie https://youtu.be/beOj_6Ytn4g

[7] Siehe dazu: https://www.hubs.com/ordering/

[8] Siehe dazu: https://cudajet.com/