Von der gestuften über die adaptive Planung zur Unified Collaboration Matrix (UCM), das ist die Softwareentwicklung, mit der ein Softwarehaus aus Thüringen zeigt, wieviel Optimierung sich in der Produktion erreichen lässt, ohne verkrampft an ERP- oder ME-Systemen zu manipulieren.

In einem aufwändigen Projekt bei dem Automobilzulieferer Läpple Blechteileverarbeitung, Heilbronn, zeigte die Berghof Group, ein Softwarehaus aus dem thüringischen Königsee, vor einigen Jahren, wie man mithilfe adaptiver Regelung die Leistungen üblicher APS-Systeme erweitern und sogar weit übertreffen kann. Am Beginn des Projekts stand eine Potenzialanalyse mit anschließendem Parametertuning. Die folgende Umstellung der Logistikansätze im ERP-System erforderte eine komplette Erneuerung der Bedarfsermittlung. Um dann ein rückstandsfreies System zu erhalten, mussten sich die Berghof-Spezialisten vordringlich um die Rückstandsauflösung kümmern – eine klassische Aufgabe für das DPA-II-Modul von Berghof. Schwankungen durch Abstimmungsprobleme in mehrstufigen Lieferketten wurden in DPA III über ein langfristiges Kapazitäts-Forecast abgeglichen. Erst nachdem das alles erledigt war – Umstellungen, Netzbildungen, Beherrschen der Kapazitäten, Engpässe des Personals – wurde der Leitstand des ERP-Systems neu aufgesetzt. Dieser funktionierte auf einen Schlag völlig anders, nämlich optimiert und außerordentlich erfolgreich.

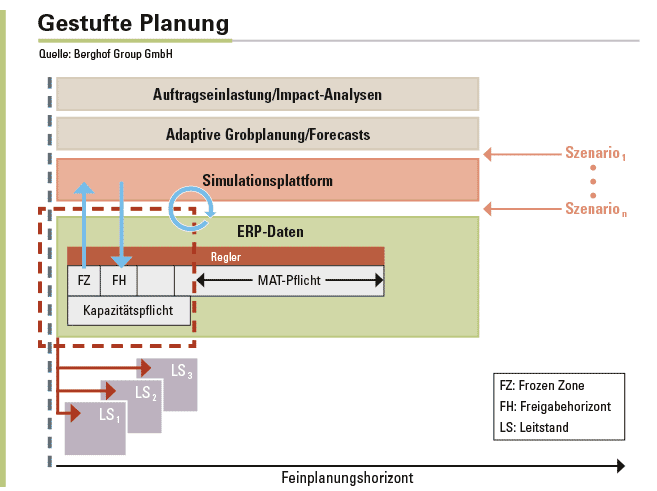

Gestuft und adaptiv. Die Grundlage für diesen Erfolg bildete die geschilderte Projektabfolge, die Steffen Berghof als »Modell der gestuften Planung« (Abbildung 1) bezeichnet. Was auf der Simulationsplattform gerechnet wird, geht in die Regler des ERP-Systems ein, die wiederum ihre Ergebnisse an die Plattform melden. Um die Planungshorizonte zu verlängern, hat man über der Simulationsplattform die adaptive Grobplanung eingeführt. So liegen im Prinzip bereits am Tag nach der Angebotserstellung alle Daten in der zentralen Planung des ERP-Systems vor, sodass die nächste Stufe, die Impact-Analysen und die Auftragseinlastung vorgenommen werden können. Zu den wesentlichen Aspekten für den Erfolg dieses Projekts gehörte auch die Erweiterung und Verlängerung der Planungshorizonte. Wie beim Autofahren ein Hindernis in einer bestimmten Entfernung im Abblendlicht noch nicht zu erkennen ist, wird es dagegen im Fernlicht deutlich sichtbar. Der Fahrer kann frühzeitig reagieren und geeignete Maßnahmen ergreifen. Wie funktioniert das im Unternehmen?

Abbildung 1: Die zusätzliche Einführung einer adaptiven Grobplanung führt zu einer deutlichen Verlängerung der Planungshorizonte.

Als Elemente der adaptiven Regelung benötigt man ein ERP-System, adaptive Regler wie die Berghof-Module SRM (Selbstregulierender Mechanismus), DPA (Dynamischer Produktionsabgleich) und CTP (Capable-to-promise) sowie eine parallele Simulationsplattform. Die Simulationsplattform zündete bei Steffen Berghof nun eine Idee: »Wir hatten den Einfall, auf der Simulationsplattform etwas zu rechnen, was es im ERP-System noch gar nicht gibt. Daraus hat sich dann zunächst die adaptive Grobplanung entwickelt.« Hilfreiche Instrumente sind hier Absatzplanung und Produktionsprogrammplanung, Typenvertreter sowie sonstige Prognostik etwa mit dem SRM-Tool.

Es war also klar, wenn man die Planungshorizonte beispielsweise im Maschinen- und Anlagenbau erweitern will, braucht man entsprechende Planungsgrundlagen. Der Grundgedanke bestand darin, den Anlagenbauer zu einem variantenreichen Einzelfertiger zu machen und ihn auf der Basis von Ähnlichkeiten planen zu lassen. »Da wird jetzt in den weitaus meisten ERP-Systemen die Luft ganz schön dünn, denn die machen Projektmanagement, das total von den Strukturen im ERP-System entkoppelt ist«, meint Berghof. Das bedeutet, nach dem Projektmanagement erstellt jemand von der Arbeitsvorbereitung die Arbeitspläne, dann fertigt ein Konstrukteur die Stücklisten an und schließlich folgt die Produktion. »Wir haben uns gesagt, das machen wir alles in einem«, so Berghof.

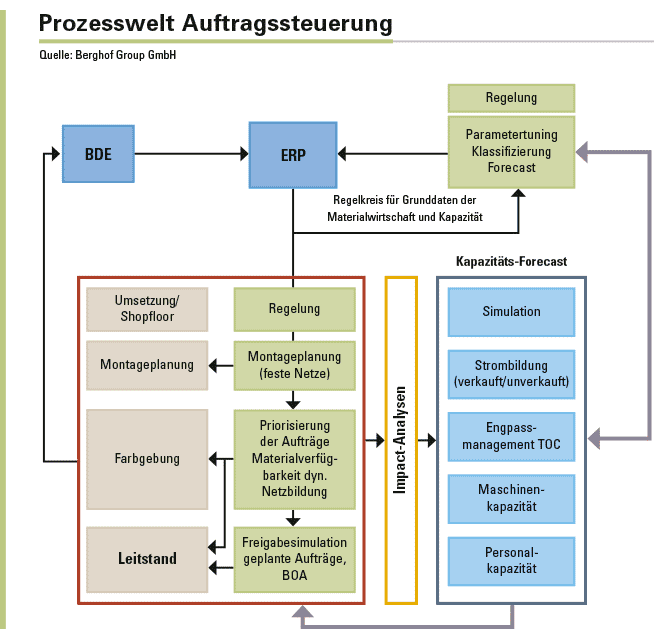

In der Matrix vereint. Dabei wird auf der Basis von Typenvertretern zunächst geplant, dann substituiert, und alles im gleichen Planungsszenario und alles auf einer Simulationsplattform. »Irgendwann sind dann alle Typenvertreter durch die richtigen map-strukturierten Produkte abgelöst. In der Zwischenzeit kommen allerdings die nächsten Typenvertreter aus den bisherigen Verkäufen und es wird weiter geplant«, erläutert Berghof. Damit war schon mal der Planungshorizont deutlich erweitert und qualifiziert worden. Zudem ließen sich die Methoden der klassischen Absatzplanung einsetzen, weil dort die gleichen Softwarekomponenten nach dem entsprechenden Prinzip benutzt werden. So konnte das Berghof-Team schließlich alle Komponenten in einer gemeinsamen Matrix standardisieren, der Unified Collaboration Matrix (UCM). Jetzt konnte man in der gestuften Planung mit einem Mal schnelle Rückkopplungen aufbauen (Abbildung 2), einschließlich Rückkopplungen von der Simulation in die Grunddaten. Eine Funktion, die es vorher schlicht nicht gab.

Abbildung 2: Durch die Impact-Analyse und schnelle Rückkopplungen lässt sich die Regelung via Simulation immer exakter und effektiver berechnen.

Das führte zu Auftragsnetzerweiterungen, woraufhin diese Netze in sich noch einmal klassifiziert wurden. So entstand etwa die Strombildung, aus der sich neben einer gewichteten Auftragseinlastung ein neues Engpassmanagement ergab, das im Vergleich zum klassischen TOC-Ansatz (Theory of Constraints) wesentlich erweitert wurde. Jetzt lässt sich durch die gewichteten, stromgebildeten Aufträge mit Primärbedarfsbezügen der Shopfloor völlig anders organisieren und optimieren. Dazu müssen aber auch die Netze immer weiter verfeinert werden, allerdings keinesfalls erst auf der Leitstandsebene.

Es bedarf keiner Verfeinerungen im MES-Bereich, wenn man bereits zu einem früheren Zeitpunkt eine Klassifizierung durchführt. Man kann dann in den kleineren und schnelleren Systemen viel besser optimieren, als wenn man einen wenig differenzierten Datenblock an den Leitstand übergibt. Eben diesen Block zerlegt Berghof mit seinen neuen Methoden im Vorfeld virtuell in die Losgröße 1, ein Rechenvorgang, der nur Sekunden dauert und alle relevanten Informationen liefert. In der Produktion werden sie schließlich situativ wieder zusammengefasst. Das bedeutet beispielsweise: An diesem Arbeitsgang fertigen wir ein Zehner-Los, an dem Arbeitsgang fabrizieren wir ein Fünfer-Los, an dem Arbeitsgang vollenden wir ein Einser-Los.

Auch die Wissenschaft zieht mit. Auf den 24. Aachener ERP-Tagen 2017 sagte Prof. Dr.-Ing. Günther Schuh, Direktor des FIR e.V. an der RWTH Aachen, voraus, dass die Fähigkeit, Daten zu nutzen, um daraus Wissen zu generieren, künftig die Gewinner von den Verlierern unterscheiden wird. Er folgert: Für den Unternehmenserfolg ist es wichtig, schneller zu lernen als andere. Daher übertreffen moderne, digitale Unternehmen ihre traditionellen Konkurrenten etwa durch geringere Latenzzeiten. Taucht beispielsweise ein Problem auf, läuft im Regelfall ein Muster von Vorgängen ab wie Datenerhebung, Analyse, Gegenmaßnahmen, Wirkungseintritt. Es vergeht Zeit und es entstehen Verzögerungen und Wertverluste. Gewinner werden nun die sein, die ihre Reaktionszeiten deutlich verkürzen können. Zu diesem Zweck gibt es im Rahmen von Industrie 4.0 wichtige technologische Elemente wie Echtzeitfähigkeit, Big Data und Artificial Intelligence, automatische Entscheidungsfindungen sowie Cyber-Physical-Systems ganz im Sinne des Berghofschen regeltechnischen Ansatzes.

Einen weiteren Anspruch, damit Unternehmen den Wandel zur Digitalisierung vollziehen können, formulierte Schuh so: Um die digitale Transformation erfolgreich zu vollziehen, müssen die wesentlichen Stellhebel identifiziert werden. Exakt dazu – siehe die gestufte Planung – dienen die Impact-Analysen von Berghof. Es ist nämlich gar nicht so interessant, was alles im ERP-System steht, es interessiert vielmehr, wie man jetzt – aktuell, akut – handeln oder reagieren muss. So werden oft regelmäßig Fehlteillisten geführt, zu adäquaten Schlussfolgerungen oder gar Handlungen führen sie jedoch meist nicht. Erfolgen sollte aber eine Fehlteilanalyse, gefolgt von einem Fehlteileranking, aus dem sich dann ein akuter Handlungsbedarf ableitet.

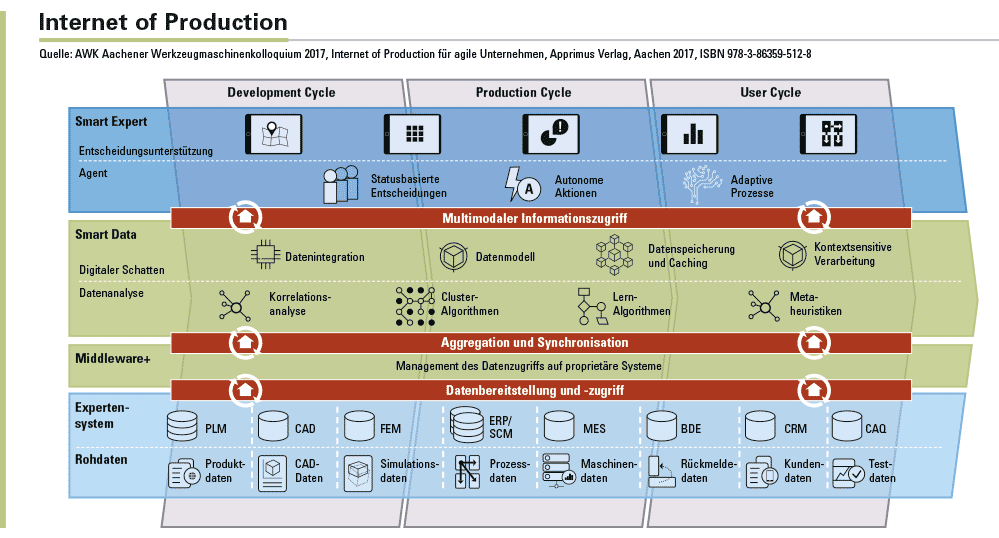

Abbildung 3: Das Internet of Production sichert durch eine bedarfsgerechte Informationsbereitstellung eine hohe Prozessqualität und -geschwindigkeit. Es bildet das übergreifende Zielbild zur Umsetzung von Industrie 4.0.

Das Internet of Production. In einer Grafik (Abbildung 3) zeigte Schuh die Infrastruktur des Internet of Production, das die Basis für neue Methoden des ganzheitlichen Arbeitens bilden soll. Auf der unteren, hellblauen Ebene sieht man darauf neben Rohdaten alle denkbaren Expertensysteme wie ERP, MES, CRM, PDM, BDE und weitere bekannte Programme. In der obersten, dunkelblauen Ebene erscheinen Agenten wie adaptive Systeme, beispielsweise die Berghof-Module, und sogenannte Smart Experts wie Mobile Lösungen. Besonders wichtig in diesem gesamten System ist aber die Vernetzung dieser beiden Ebenen, dargestellt in der grünen Ebene als Middleware+. Hier bietet die Berghof Group schon erste Ergebnisse in Form ihrer Unified Collaboration Matrix (s.o.).

Über der Middleware+ sieht man unter anderem Korrelationsanalysen und Lernalgorithmen, also künstliche Intelligenz, sowie den digitalen Schatten. In diesem Bereich können entsprechende Tools die Planungshorizonte erheblich erweitern und die Impact-Analysen mit viel verlässlicheren Ergebnissen die wesentlichen Stellhebel identifizieren. Das gesamte System lernt stetig, wird schneller und zuverlässiger. Dabei geht der Trend für Berghof immer mehr in Richtung Standardisierung und schnelles Rechnen. So stehen die Themen Echtzeitberechnung und Echtzeiteingriff im absoluten Fokus, auch bei den langfristigen Planungen.

Für die Unternehmen ergibt sich als Vorteil eine einheitliche Planung über einen erweiterten, längeren Planungshorizont. Probleme und Engpässe lassen sich viel früher erkennen und es gibt mehr Zeit, um auf sie zu reagieren. So beseitigt man frühzeitig Störungen, die die Verantwortlichen sonst erst im MES-Bereich erkennen und dann erwarten, dass das MES-System noch etwas ausrichten kann. Historisiert man nun noch die Daten aus den langen Planungshorizonten, dem langen Leben eines Planungsprozesses, lässt sich zusätzlich extrem viel lernen. Man kann statistisch gesicherte Korrelationen bestimmen und zur künstlichen Intelligenz übergehen, um die wesentlichen Hebel eines Unternehmens zu finden und dauerhaft Restriktionen zu beheben. Das lässt erkennen, wie wichtig für die industrielle Zukunft Forschung und Entwicklung etwa im Rahmen des »RWTH Aachen Campus« sind. Die Berghof Group ist aktiv an diesen Arbeiten beteiligt.

Volker Vorburg

Illustration: © Robert Adrian Hillman/shutterstock.com

Schwachstellen »Meltdown« und »Spectre« und die Handlungsempfehlungen für Industrie 4.0

Industrie 4.0 in der Praxis: Wer suchet, muss auch finden können

Industrie 4.0 : Fertigungsindustrie stellt die Weichen für Wachstum in 2018

Industrie 4.0 in der Praxis: Schedule & Dispatch – Kapazitäten richtig planen