Eine neue IT-Anwendungslandschaft ist entstanden.

Mit 3D-Druck werden Wertschöpfungsketten und sogar Geschäftsmodelle verändert. Neben dem 3D-Druck existieren noch weitere Begriffe wie

- 4D-Druck: hier werden intelligente Materialien eingesetzt, die nach dem Druck durch einen Trigger, etwa einen Lichtimpuls, eine Veränderung des gedruckten Objekts erzeugen

- 5D-Druck: neben der X-, Y- und Z-Achse beim 3D-Druck existieren hier noch zwei weitere Bewegungsachsen durch den Aufsatz des 3D-Druckkopfes auf einen Industrieroboterarm

- Nanoprinting: Druck im Nanobereich

- Bioprinting: Druck von Zellen und Organen

Alle eben genannten Drucktypen fertigen das Zielobjekt »Lage für Lage« beziehungsweise »additiv«, weshalb speziell in der Industrie der Begriff Additive Fertigung (nachfolgend »AF«) verwendet wird.

Anwendungsbereiche der AF in der Industrie sind: Design, Protoyping, Funktionalität von Bauteilen, Individualisierung von Produkten, Herstellung von Serienbauteilen und Serienprodukten, Ersatzteile sowie Werkzeuge und Fertigungshilfsmittel. Die AF hat in der Industrie eine neue IT-Anwendungslandschaft hervorgebracht, in der einzelne AF-Anwendungen ausgewählt, eingeführt, betrieben und später abgeschaltet werden und durch eine neue AF-Anwendung ersetzt werden. Diese IT-Anwendungen müssen identifiziert und gemanaged werden. In diesem Beitrag geht es zunächst um die Identifikation dieser AF-Anwendungen. Zudem sollten diese Anwendungen Bestandteil des Enterprise Architecture Systems (EAM-Systems) sein. Zunächst wird jedoch nachfolgend erst eine kurze Einführung in die AF gegeben.

Additive Fertigung ist für Fertigungsunternehmen sinnvoll. Grundsätzlich müssen die durch AF zu fertigenden Bauteile und Produkte vorher auf den Prüfstand, um zu entscheiden, ob zukünftig additiv oder mit anderen Herstellungsverfahren gefertigt wird. Nicht jedes Bauteil oder Produkt lässt sich additiv besser oder günstiger fertigen als mit anderen Verfahren. Die nachfolgenden Fragen können jedoch den Einsatz von additiver Fertigung befürworten:

- Bringt eine mögliche Individualisierung des Bauteils oder Produkts einen Zusatznutzen für den Kunden?

- Lassen sich durch AF Bauteile fusionieren, Arbeitsschritte reduzieren und die Automatisierung erhöhen (ein Mittelklassefahrzeug hat ca. 7.000 bis 9.000 Einzelteile, das überwiegend gedruckte Fahrzeug LM3D von Local Motors etwa 80 bis 100 Einzelteile)?

- Verbessern die Materialeigenschaften und die AF das gefertigte Bauteil von seinen Eigenschaften her (etwa Genauigkeit, Gewicht, Oberflächenbeschaffenheit, Durchbiegung, Temperaturbelastbarkeit), um die Kundenanforderungen noch besser abzubilden?

- Können die geforderten Materialeigenschaften durch die AF erbracht werden, etwa Zugfestigkeit, Biegefestigkeit, etc.?

- Existieren für die geforderten Eigenschaften bereits AF-Verfahren für eine erprobte Serien- oder Massenfertigung?

- Lässt sich die AF in die vor- und nachgelagerten Prozesse in der Entwicklung und Produktion (Vorbereitung, Werkzeugwechsel, Montagen, Hygiene, Reinigung, etc.) integrieren?

- Könnte durch die AF ein neues innovatives Geschäftsmodell hervorgebracht werden?

- Wirtschaftlichkeit: Werden die variablen Kosten pro Kubikzentimeter eines Bauteils bei AF günstiger im Vergleich zu anderen Fertigungsverfahren und welche Kosten verursachen weitere Prozesse, etwa die Nachbereitungsprozesse (Finishing)?

- Beschaffungskosten: die Kosten für die Beschaffung der Maschinen für die AF können sehr kapitalintensiv sein, etwa »Selektives Lasersintern (SLS)« und »Laserschmelzen (SLM))«.

- Wäre durch AF ein neues innovatives Produktdesign möglich?

Vorteile durch die Additive Fertigung. Die Vorteile sind:

- Es können Bauteile aus Dutzenden von Einzelteilen (Schrauben, Federn, Dichtungen, etc.) zu einem Bauteil fusioniert werden bei gleichzeitiger Erweiterung der Funktionalität. Beispiel: Leitungen in ein Bauteil integrieren, etwa für Pneumatik und Hydraulik, und darüber hinaus gezielte Leichtbauweise zur Gewichtsreduzierung anwenden.

- Daraus resultieren eine höhere Automatisierung, weniger Arbeitsschritte, eine geringere Fehleranfälligkeit und weniger Wartung.

- Die AF verwendet im Vergleich zu subtraktiven Verfahren bis auf wenige AF-Technologien nur das wirklich benötigte Material. Dies ist vorteilhaft bei filigranen und leichten Bauteilen. Daraus resultieren weniger Werkzeugverschleiß, Betriebsstoffverbrauch und geringe Stückkosten.

- Die AF ermöglicht die Fertigung von spezifischen kundenindividuellen Bauteilen und Produkten sowie die Fertigung von Werkzeugen und Fertigungshilfsmitteln, welche vorher nicht im Handel verfügbar waren.

- Weniger Materialverbrauch im Vergleich zu abtragenden Verfahren.

Einige Beispiele, was sich im Produktionsbetrieb für die additive Fertigung eignen kann. Für die AF in der Produktion lassen sich folgende fünf Anwendungsfelder unterscheiden:

- Für die Herstellung von Serienbauteilen

- Für die Individualisierung von Produkten (zusätzlich zur bestehenden Serienproduktion)

- Für die nahezu gesamte Fertigung eines Endprodukts

- Herstellung von Ersatzteilen

- Erstellung von Werkzeugen und Fertigungshilfsmitteln

Diese fünf Bereiche werden nachfolgend anhand von Beispielen vorgestellt.

Add I, Serienbauteile: Die BMW Group hat Ende 2018 in der Serienfertigung das millionste 3D-gedruckte Bauteil installiert, eine Fensterführungsschiene für den i8 Roadster. Die Komponente wird mithilfe der HP Multi Jet Fusion Technology hergestellt, womit bis zu 100 Fensterführungsschienen innerhalb von 24 Stunden produziert werden können. Bereits 2016 waren allein für die Serienproduktion des Rolls-Royce Phantom 10.000 additiv gefertigte Teile in das Fahrzeug integriert [1].

Add II, Individualisierung von Produkten: Luxexcel (Niederlande) fertigt 3D-gedruckte individuelle Brillengläser. Mit einer von Luxexcel neu entwickelten Technologie ist es gelungen, 3D-gedruckte Brillengläser zu fertigen. Der frühere Materialverlust aus den aufwendigen abtragenden Schleifverfahren kann nun vermieden werden [2].

Die Firma XEV (Italien) produziert das nur knapp 6.000 Euro teure Elektroautos YOYO weitestgehend aus dem 3D-Drucker. Dieses Fahrzeug wurde auch über eine Kickstarter-Kampagne promoted. YOYO bietet eine weitere Besonderheit: es gibt zahlreiche Möglichkeiten mit denen sich das, nach europäischen Standards hergestellte Fahrzeug, personalisieren lässt. Eine Bibliothek mit verschiedenen Stilen von Bauteilen, an der noch gearbeitet wird, soll dies möglich machen, das Erscheinungsbild nach Kundenvorlieben beliebig anzupassen. Damit konnte auch die Bauteilanzahl drastisch reduziert werden [3].

Add III, die nahezu gesamte Fertigung eines Endprodukts:

Jährlich gelangen 5 bis 13 Millionen Tonnen Abfälle in unsere Meere. Der Biologe Glenn Mattsing hat 2017 begonnen, aus dem Meer Plastikmüll zu sammeln und die Firma »Sculptur« zu gründen. Sculptur stellt Designer-Möbel mit AF-Systemen her [4].

Add IV, Herstellung von Ersatzteilen: Die Deutsche Bahn revolutioniert die Instandhaltung: Der Konzern lässt Ersatzteile bei der Firma Kegelmann in Rodgau per 3D-Druck entstehen [5]. Für den Laien haben ein kleines Lüftungsgitter und ein weißer Pulverkuchen nichts miteinander zu tun. Für die Deutsche Bahn (DB) aber schon: Das Lüftungsgitter ist ein Ersatzteil für den Führerstand einer Lok, das im 3D-Druck aus dem weißen Kuchen entstanden ist. Im Flachbett eines riesigen Druckers wird Schicht für Schicht das Kunststoffpulver aufgetragen, ein Hochleistungslaser erwärmt es an bestimmten Stellen und verschmilzt es so zu einem Bauteil.

Add V, Herstellung von Werkzeugen und Fertigungshilfsmitteln für die Produktion:

Auch in der Produktion (neben anderen Bereichen wie Produktentwicklung und Instandsetzung) gibt es viele Anwendungsfälle, in denen handelsübliche Werkzeuge und Hilfsmittel nicht verwendet werden können. Ein Beispiel für die schnellere Herstellung von Formeinsätzen ist die Firma Hasco [6]. Das Unternehmen arbeitet dafür mit dem 3D-Drucker-Hersteller Stratasys zusammen. Die Werkzeuge wurden von Hasco gebaut, während die deutsche Niederlassung des 3D-Drucker-Herstellers mit einer Connex 500 die formgebenden Kavitätenteile und die Schieber aus zwei ABS-Kunststoffe in einen Zeitraum von sechs Stunden druckte. Der Lüdenscheider Formenbauer Canto Ing. überarbeitete anschließend die Formteile.

Diese dienen zur Unterstützung der Bediener, um präzise und sich wiederholende Arbeiten komfortabler zu erledigen. Beispiele sind Ford Deutschland mit additiv gefertigten Typenschildern [7] und Volkswagen Autoeuropa in Portugal mit einer Pistolenschablone als Fertigungshilfsmittel, um ihren Schlagschrauber in die Felge zu führen.

Der Herstellungsprozess für den additiven Fertigungsprozess. AF ist ein Prozess in dem durch schichtweises Auftragen ein dreidimensionales Objekt, genau wie es die CAD-Datei beinhaltet, gefertigt wird. Das Objekt kann aus Metall, Kunststoff, Keramik und zahlreichen anderen Materialien gefertigt werden. Der additive Fügeprozess der Schichten findet durch Schmelz-, Härte- und auch Klebeprozesse von Einsatzmaterialien statt, die aktuell meist in Drahtform, Pulverform, Fluid oder Folien (u.a. Papier) vorliegen. Durch ein einzelnes AF-Verfahren werden jeweils spezifische Materialien für den Druckprozess vorgegeben. Häufig bietet der Hersteller eines 3D-Druckers auch die Materialien für den Druckprozess an. Es kann inzwischen davon ausgegangen werden, dass über 1.000 verschiedene Materialien für die über 40 AF-Verfahren verfügbar sind (Kunststoffe, Metalle, Metalllegierungen, Keramik, Papier, flüssige Stoffe, etc.). Im Vergleich dazu wird beim »2D-Druck« als Druckmaterial lediglich Papier verwendet und es stehen zwei grundsätzliche Drucktechnologien, Laserjet und Inkjet, zur Verfügung.

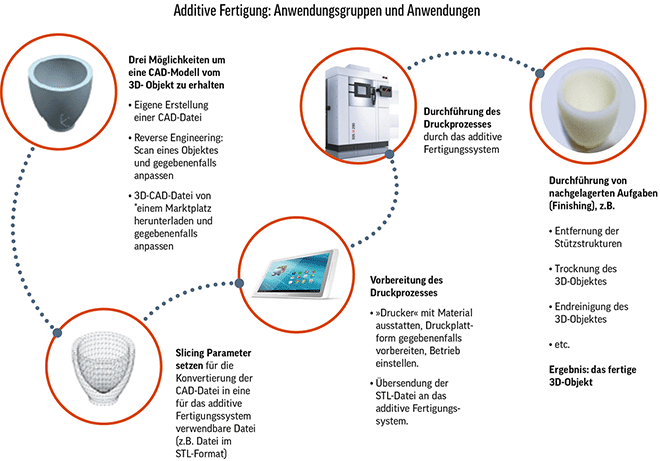

Der Prozess von der CAD-Datei bis zum fertig gedruckten 3D-Objekt variiert abhängig vom spezifischen AF Verfahren. Der grundsätzliche Prozess von der CAD Datei bis zum fertigen 3D Objekt ist in Abbildung 1 dargestellt und besteht aus fünf Schritten.

Allein dieser Prozess verdeutlicht, dass hierfür verschiedene IT-Anwendungen für die AF erforderlich sind, AF-Anwendungen genannt. Nachfolgend wird ein Überblick über die AF-Anwendungslandschaft gezeigt und erklärt.

Zunächst kommt der Input für mögliche zu fertigende Objekte aus dem Bestelldispositionsverfahren, etwa einem ERP-System. Das ERP-System liefert grundsätzlich den Materialbedarf. Dieser Materialbedarf kann im Lager des Unternehmens bereits vorliegen. Für die im Lager nicht vorhandenen Materialien stellt sich die Frage: soll beschafft oder selbst produziert werden? Bei eigener Produktion stellt sich die Frage: bisheriges Fertigungsverfahren oder alternativ über additive Fertigung herstellen. Sollte durch die »Analyser Anwendung« (auf Basis von Arbeitsplänen, Stücklisten, Materialeigenschaften, etc.) bestätigt werden, dass dieses Objekt aufgrund der Materialanforderungen und additiven Fertigungssysteme intern herstellbar ist, stellt sich nun noch die Frage der Wirtschaftlichkeit. Diese Frage wird mit Anwendung 3 zur Kalkulation der additiven Fertigung beantwortet. Sollten aus den Anwendungen 2 und 3 positive Antworten hervorkommen existiert ein AF-Bedarf und dieser muss zu einem bestimmten additiven Fertigungssystem beziehungsweise einem 3D-Drucker zu einem bestimmten Erstellungszeitraum hin disponiert werden.

Auf dieser Basis wird 3D-CAD-Datei, welche durch eine 3D-CAD-Software vormals erstellt wurde, etwa Cold Fusion, AutoCAD, 3DS Max für das zu fertigende Objekt vorbereitet für den Fertigungsprozess mit einem AF-System. Das heißt, die 3D-CAD-Datei wird übersetzt für das AF-System mit einer Slicer-Software (diese Slicer-Software kann auch Teil der CAD-Software sein). Die Slicer-Software (Simplify3D, CURA, …) oder ein Submodul der CAD-Software bereitet das Programm für den Controller des AF-Systems mit Druckparametern und den durchzuführenden Druckoperationen vor. Die Slicer-Software ist vereinfacht, bezogen auf den 2D-Papierdruck, wie ein Druckertreiber zu verstehen. Er übersetzt die CAD-Datei in ein technisches Programm für die Durchführung des »Drucks« mit dem spezifischen AF-System. Das Slicer-Programm oder auch Submodul eines CAD-Softwareprogramms übersendet dann nach Freigabe die herzustellende Datei an das AF-System für den »Druck«. Dann setzt zur vorgegebenen Zeit der Fertigungsprozess mit dem AF-System ein.

Nun muss ein AF-Druckmonitoring erfolgen, etwa um eine Remote-Überwachung des Druckprozesses mit einer Webcam im Druckraum des AF-Systems und etwa der »Timelapse Software« durchzuführen.

Im gesamten Prozess können auch Besonderheiten vorkommen. Dazu gehören folgende Punkte:

Kurz vor dem Druck stellt der Produktionsverantwortliche fest, dass die herzustellende CAD-Datei noch fehlerhaft ist und repariert werden muss. Dafür stehen »Repair-Softwareprodukte« wie etwa netfabb, LimitState:FIX, Emendo STL File Validation and Repair Software, etc. zur Verfügung.

Des Weiteren kann es vorkommen, dass nur eine 2D-Datei zum herzustellenden 3D-Objekt vorliegt. Hierfür muss dann aus dem 2D-Objekt ein 3D-Objekt erzeugt werden. Hilfreich kann hier 3D-CAD von Solid Works sein.

Darüber hinaus kann es vorkommen, dass überhaupt keine CAD-Datei vorliegt, etwa bei Ersatzteilen oder sehr alten Bauteilen (etwa Oldtimer in der Automobilindustrie). Hier können mitunter Fotoaufnahmen vom herzustellenden Objekt und die Softwareprodukte wie insight3d:, Acute 3D, 123D Catch, etc. hilfreich sein.

Zudem kann es auch hilfreich sein, eine CAD-Datei über eine spezifische Suchmaschine im Internet, etwa Yeggi, Yobi3d, 3dbility, Aipos3d oder 3dprintler zu suchen um dann auf einem der zahlreichen Marktplätze mit Bibliotheken von 3D-CAD-Dateien eine hoffentlich verwendbare CAD-Datei (etwa Grabcad, CGTrader, ..) zu kaufen (es sind auch zahlreiche kostenlose CAD-Dateien verfügbar) und herunterzuladen und ggfs. durch die Konstruktion / Entwicklung noch nachbearbeiten zu lassen.

Eine weitere Option für den Fall, dass überhaupt keine 3D-CAD-Datei vorliegt, ist ein qualifizierter 3D-Scan-Prozess, um dann damit die Scan-Datei über einen »Reverse-Engineering-Prozess« für das etwa alte Autoersatzteil als 3D-CAD-Datei professionell zu erzeugen. Dies kann intern oder durch einen professionellen externen 3D-Scan-Dienstleister (etwa Gentle Giant Studios, ScanMan Express, Laser Design, …) erfolgen. Der US-Talkmaster Jay Leno nutzt dieses Verfahren häufig für die Fertigung von Ersatzteilen und Bauteilen seiner Oldtimer-Sammlung [8]. Ein Reverse-Engineering-Workflow mit Faro-Scannern und Geomagic-Software sowie über die On-demand-Fertigung bezogene SLA-Feindruckmodelle halfen Jay Leno, dieses einhundert Jahre alte Elektroauto der Marke Owen Magnetic effizient und kostengünstig wieder zum Laufen zu bringen.

Eine weitere wichtige Anwendung ist eine Security-Plattform um sicherzustellen, dass

- ein fälschungssicherer Austausch der 3D-CAD-Dateien

- eine eindeutige Identifikation von additiv gefertigten Bauteilen möglich ist

- die 3D-CAD-Dateien kontrolliert und nur von den autorisierten Personen ausgedruckt werden können

- die 3D-CAD-Dateien nicht an unautorisierte Nutzer gelangen, denn die Dateien stellen ein Wert für das Unternehmen dar.

Letztendlich ist noch eine sichere Administration der 3D-CAD-Dateien, etwa die Technologie-Datenbank von hyperMILL, als IT-Anwendungsmodul sinnvoll.

Für die Einführung zu beachten. Die AF-Anwendungslandschaft ist in den meisten mittelständischen Unternehmen noch in den Anfängen. Hohe Priorität sollte eine den AF-Fertigungsprozess unterstützende AF-Anwendungslandschaft erhalten. Die Einführung eines AF-Anwendungssystem-Projekts in einen überwiegend neuen Produktionsprozess bedeutet häufig eine enge Verzahnung zwischen organisatorischen, prozessualen und technologischen Veränderungen, denn der Status Quo wird verlassen. Neben offener Kommunikation und dem zeitnahen Training müssen die betroffenen Mitarbeiter so einbezogen werden, dass sie die Vorteile nach der Veränderung für sich selbst erkennen und das Projekt für sich wirklich wollen. Als Beispiele können hier alternative Einführungsmodelle wie

- eine stufenweise evolutionäre Einführung,

- eine flexiblere und potenziell experimentelle Form der Implementierung oder eine

- gemeinschaftliche schlüsselfertige Lösung mit einem Lieferanten entwickeln,

herangezogen werden.

Neue Erkenntnisse in der additiven Fertigung. Die AF-Anwenderunternehmen gehen vorsichtig die weitere Nutzung der AF vom Prototyping hin zur stufenweisen Digitalisierung der Ersatzteilversorgung, Serienfertigung von Komponenten bis ggfs. hin zur Fertigung einzelner Endprodukte an. Um den AF-Prozess sicher in den Griff zu bekommen, ist eine AF-Anwendungslandschaft erforderlich. Sicherlich dürfte die AF sich als ein zusätzliches Fertigungsverfahren weiter etablieren und damit auch eine professionelle AF-Anwendungslandschaft. Eine große Rolle spielen für die Serienfertigung die Fertigungsgeschwindigkeit und Verfügbarkeit eines konkreten AF-Verfahrens. Gesamte Fertigungsstätten mit AF sind bereits in Einzelfällen in der Praxis vorzufinden.

Ein Musterbeispiel für eine gesamte Fertigungsstätte ist die »multimodale Produktionsstätte« von General Electric, die 2015 in Chakan (Indien) eingeweiht wurde [9]. Ziel war es, in nur einer Produktionsstätte die Produkte für verschiedene Geschäftsbereiche (Öl, Gas, Luftfahrt und Transport) zu fertigen, das heißt, beispielsweise Bauteile und Komponenten für Dampfturbinen mit Wasseraufbereitungsanlagen und Strahltriebwerksteile herzustellen. Dies könnte zu einer massiven Veränderung in der globalen Fertigung führen.

In einer Fertigungsstätte mit Schwerpunkt AF liegen folgende Ausstattungselemente (oder eine Kombination daraus) als Erkenntnisse vor:

- Parallelisierung: mehrere parallel arbeitende AF-Verfahren.

- Der Einsatz von »BAAM-Systemen« (BAAM = Big Area Additiv Manufacturing): etwa Local Motors (https://localmotors.com/) setzt AF-Systeme mit großem Druckraum für die Fertigung der Fahrzeug-Chassis ein.

- Teilweise Auslagerung von ausgewählten Bauteilen oder Komponenten an Fertigungsdienstleister, welche auf Serienfertigung spezialisiert sind.

In jedem Fall ist die Konsequenz eine Konzeption, Umsetzung und der Betrieb einer AF-Anwendungslandschaft und deren Integration ins EAM System.

Prof. Martin Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für Additive Fertigung an der Staatlichen Universität von Montes Claros in Brasilien und Gastdozent an der Hochschule für Recht und Wirtschaft in Berlin. Darüber hinaus ist er Management-Berater für Technologiethemen wie Additive Fertigung, Robotik, Künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

Prof. Martin Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für Additive Fertigung an der Staatlichen Universität von Montes Claros in Brasilien und Gastdozent an der Hochschule für Recht und Wirtschaft in Berlin. Darüber hinaus ist er Management-Berater für Technologiethemen wie Additive Fertigung, Robotik, Künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

1] Serienbauteile aus dem 3D-Drucker: BMW Group baut den Einsatz additiver Fertigungsverfahren weiter aus – 13.07.2016 – https://www.press.bmwgroup.com/deutschland/article/detail/T0261924DE/serienbauteile-aus-dem-3d-drucker:-bmw-group-baut-den-einsatz-additiver-fertigungsverfahren-weiter-aus?language=de

[2] Luxexcel stellt 3D-Drucktechnologie für den 3D-Druck von Brillengläsern vor – 22. Februar 2019 – https://www.3d-grenzenlos.de/magazin/3d-druckverfahren/luxexcel-visionplattform-brillenglaeser-aus-3d-drucker-27487763/

[3] XEV startet Verkauf seines nur 6.000 Euro teuren Elektroautos YOYO aus dem 3D-Drucker – 10. Dezember 2019 – https://www.3d-grenzenlos.de/magazin/kurznachrichten/xev-startet-verkauf-von-yoyo-elektroauto-aus-3d-drucker-27550893/

[4] Cleveres Recycling – Sculptur fischt Plastikmüll aus den Meeren und recycelt es zu Möbeln aus dem 3D-Drucker – Dez. 2019 – https://www.3d-grenzenlos.de/magazin/startups/sculptur-produziert-moebel-aus-plastikmuell-aus-meer-27554773/

[5] Bahn-Ersatzteile per 3D-Druck – Frankfurter Rundschau – 22.07.17 –

https://www.fr.de/rhein-main/bahn-ersatzteile-3d-druck-11016778.html

[6] HASCO fertigt Formeinsätze für Wechselwerkzeuge per 3D-Drucker – Sept. 2015 – https://www.3d-grenzenlos.de/magazin/kurznachrichten/hasco-fertigt-mit-3d-drucker-27130043/

[7] Auch der Mittelstand SETZT AUF 3D-DRUCK – Bernhard, Martin – Okt. 2019 – https://cdn.comatch.com/wp-content/uploads/2019/10/191015_DigitalEngineering_Auch-der-Mittelstand-setzt-auf-3D-Druck.pdf

[8] Jay Lenos Garage ersetzt Oldtimerteile mit 3D Systems – für ein Zehntel der Kosten https://de.3dsystems.com/video/jay-leno-s-garage-replaces-antique-car-part-one-tenth-cost-3d-systems

[9] PM inaugurates GE’s multi-modal manufacturing facility at Chakan, Pune – https://www.narendramodi.in/amp/pm-inaugurates-ges-multi-modal-manufacturing-facility-at-chakan-pune und Prime Minister Narendra Modi inaugurates the GE Multi-Modal Facility in Chakan, Pune – https://www.youtube.com/watch?v=0YTHz_4pLSQ

Illustration: © MarinaGrigorivna/shutterstock.com

Service mit Technologie: Smart Glasses, Industrie 4.0, 3D-Drucker, Alexa und mehr

Der Service-Verband KVD e. V. stellt einmal im Quartal die wichtigsten Daten und Zahlen zu aktuellen Trends im Dienstleistungssektor zusammen. Aktuell hat er Zahlen zu neuen Technologien im Service zusammengetragen. Wie hoch ist die Nutzung von Smart Glasses? Welches Potenzial haben 3D-Drucker? Welche Sprachassistenten sind beliebt? Das und mehr gibt’s hier im Überblick. …

Jeder Achte würde Steak aus dem 3D-Drucker essen

4 von 10 Deutschen haben ihren Fleischkonsum wegen des Klimawandels reduziert. Jeder Fünfte würde dies gern tun, doch es gelingt ihm nicht. Am Freitag startete die Grüne Woche in Berlin und setzt in diesem Jahr schwerpunktmäßig auf die Aspekte Ressourcenschonung und Nachhaltigkeit. Digitale Technologien können in dieser Hinsicht einen enormen Beitrag leisten –…

Zurück in die Zukunft – Was kommt nach der Industrie 4.0?

Vernetzung, Digitalisierung und künstliche Intelligenz sorgen derzeit für wirtschaftlichen Aufschwung in verschiedenen Branchen. Immer mehr Unternehmen wagen den Schritt und etablieren intelligente Technologien, um die eigenen Prozesse zu optimieren. So sichern sie sich nachhaltig ihre Wettbewerbsfähigkeit. »Wer den digitalen Wandel verschläft, hat schon verloren«, unterstreicht Rainer Schulz, Geschäftsführer der sysmat GmbH [1]. Längst haben viele…

Industrie 4.0: Erst jede vierte Maschine ist smart und vernetzt

■ 71 Prozent der Unternehmen nutzen oder planen Industrie-4.0-Anwendungen. ■ Jedes fünfte Großunternehmen verliert Fachkräfte für Industrie 4.0 . ■ Sorge um Datenschutz und Datensicherheit. Sie generieren Daten, kommunizieren untereinander und geben dank Sensoren wichtige Hinweise zu Produktion und Bedienung: Jede vierte Maschine in deutschen Fabriken ist heute smart und arbeitet vernetzt. Das ergibt…

Digitalisierung der deutschen Industrie nimmt Fahrt auf

■ Einsatz digitaler Technologien wie Industrie 4.0 oder 3D-Druck weit verbreitet. ■ Agilität wird zum entscheidenden Wettbewerbsfaktor. ■ Studie zum Thema »Digital Engineering«. In der deutschen Industrie ist die Durchdringung mit digitalen Technologien bereits weit fortgeschritten. Drei von vier Unternehmen des produzierenden Gewerbes (75 Prozent) setzen Cloud Computing ein, 39 Prozent vernetzen ihre Fertigung…

Wachstumstreiber Industrie 4.0: Are you ready?

Whitepaper informiert über kritische Trends, Chancen, Risiken und Auswirkungen der vierten industriellen Revolution für den Mittelstand. Die digitale Transformation vollzieht sich in einer beispiellosen Dynamik mit globaler Reichweite und öffnet disruptiven Technologien wie dem 3D-Druck oder der Robotik Tür und Tor. Dies bedeutet für die Fertigungsindustrie die radikalste Veränderung ihrer Geschichte. Folgen für das…

Die vierte industrielle Revolution: Technologische Fortschritte verleihen dem verarbeitenden Gewerbe neuen Schwung

Automation, Robotik und die Analyse von Big Data sind notwendige Faktoren eines nachhaltigen Erfolgs. Die DIHK-Konjunkturumfrage zum Jahresbeginn 2016 zeigt auf, dass die Industrie wieder an Zuversicht gewonnen hat und auch der ifo Geschäftsklimaindex für das verarbeitende Gewerbe hat sich im vergangenen Monat erneut verbessert. Die vierte industrielle Revolution, allgemein als Industrie 4.0 bekannt, transformiert…

Industrie 4.0 schafft Arbeitsplätze für Fachkräfte

■ Durch die Vernetzung in der Fabrik entstehen Stellen für qualifiziertes Personal. ■ Bitkom-Befragung von Industrieunternehmen zur Hannover Messe. Jobchancen durch Industrie 4.0: In der vernetzten Fabrik von morgen haben qualifizierte Fachkräfte beste Aussichten auf eine Stelle. Das zeigt eine repräsentative Befragung von 559 Industrieunternehmen ab 100 Mitarbeitern, die der Digitalverband Bitkom im Vorfeld der…

Keine Angst vor Industrie 4.0

Das Schlagwort Industrie 4.0 rauscht durch den virtuellen und realen Blätterwald, viele Firmen werben damit. Doch eigentlich herrschen eher diffuse Vorstellungen davon, was Industrie 4.0 tatsächlich ist und vor allem, wie sich die digitale Fabrik realisieren lässt. Speziell für Projekte zur Digitalisierung von Unternehmen lohnt sich eine standardisierte Vorgehensweise. »Mein Vorstand will, dass ich Industrie…

Vorstoß in die dritte Dimension: Mittelständische Fertiger erkennen Potenzial des 3D-Drucks

Die mittelständische Fertigungsindustrie in Deutschland erkennt das immense Potenzial des 3D-Drucks für die industrielle Produktion. Dies ist ein Kernergebnis des aktuellen »IT Innovation Readiness Index« des Münchner Marktforschungsinstituts Pierre Audoin Consultants (PAC) im Auftrag der Freudenberg IT. Demnach stimmen 23 Prozent der befragten Fertigungsunternehmen der These zu, dass sich durch 3D-Druck in der Produktion Kosten-…

Industrie 4.0 von höchster strategischer Relevanz für den Einkauf

Trotz hoher strategischer Relevanz keine Vorreiterrolle des Einkaufs. Digitale Wertschöpfung erhält wenig Steuerungsimpulse vom Einkauf. Klassische Beschaffung wird marginalisiert und in Niedriglohnländer verlagert. Neben der physischen Wertschöpfung muss der Einkauf seinen Fokus stärker auf die digitale Wertschöpfung ausrichten. Denn mit Industrie 4.0 steigt der IT-Anteil in Produktion und Erzeugnissen exponentiell, so dass Informationen und…

»Elements of AI«: Deutsche Wirtschaft startet kostenfreien Online-Kurs

Mit dem kostenlosen Online-Kurs »Elements of AI« der Industrie- und Handelskammern in Deutschland kann ab sofort jeder im Internet Wissen über künstliche Intelligenz (KI) erwerben und testen. In Finnland, wo der Kurs ursprünglich entwickelt wurde, haben inzwischen mehr als 270.000 Menschen das Angebot genutzt. Die appliedAI Initiative des Innovations- und Gründerzentrums UnternehmerTUM hat die inhaltliche…

Drei Cloud-Trends 2020 in der Energieversorgung: Die Cloud als Rettung im Kampf der Energiefresser

Der prognostizierte globale Stromverbrauch soll in den nächsten Jahren immens ansteigen. Dies stellt Energieversorger vor ungeahnte Herausforderungen. Dennis Martin, Experte bei der metalogic GmbH in München, gibt einen Ausblick, wie smarte, Cloud-basierte Lösungsansätze die gesamte Energiebranche revolutionieren. metalogic ist Marktführer im jungen Markt für Forecasting-as-a-Service Lösungen und Managed Prognose Services, zuletzt konnte die Firma einen…

Verlieren die Weihnachtselfen bald ihren Job?

Der Umsatz des digitalen Marktes soll in den nächsten Jahren weiter wachsen. Allein in den USA soll er laut Prognosen die 600 Milliarden US-Dollar Marke knacken. Die Wirtschaft wächst, die Menschen leben länger und gesünder und Online-Shopping ist inzwischen gang und gäbe. Aber wie können Anbieter der steigenden Nachfrage gerecht werden? Die Antwort lautet bei…

Herkömmliche Daten- und Analysestrategien können die Anforderungen des Digital Business nicht erfüllen

Laut dem Research- und Beratungsunternehmen Gartner erwähnen heute weniger als 50 Prozent der dokumentierten Unternehmensstrategien Daten und Analysen als Schlüsselkomponenten, um Unternehmenswerte zu schaffen. Denn traditionelle Daten- und Analysestrategien erkennen die Anforderungen des Digital Business oft nicht. Moderne Daten und Analysen dienen einem breiteren Unternehmenszweck und sind stärker als je zuvor an die Arbeitsweisen…