Illustration Absmeier foto freepik genki

Angesichts zahlreicher Lieferengpässe in den vergangenen Jahren kommt dem Lager wieder eine neue Bedeutung zu, soll es ja genau vor Engpässen jeglicher Art schützen und die Produktion am Laufen halten. Gleichzeitig steigen Fachkräftemangel und Energiekosten. Ein vollautomatisiertes Lager, ein so genanntes Dark Warehouse oder ASRS (Automated Storage and Retrieval System), kann beidem entgegenwirken.

Ein Dark Warehouse oder ASRS hat zahlreiche Vorteile: Unternehmen nutzen damit den Platz für den Warenumschlag optimal aus und können die höchstmögliche Packungsdichte für ihr Lager erreichen. Sie senken menschliche Arbeitskosten und Eingriffe auf ein Minimum. Das Lager läuft 24 Stunden am Tag ohne Schichtwechsel oder Pausenzeiten, ohne Beleuchtung und mit reduzierter Heizung. Auf diese Weise sinken die Energiekosten und der CO2-Ausstoß, was sich durch optimierte Bewegungen der Roboterarme noch einmal verstärkt. Mitarbeitende können sich statt repetitiver Routinen wieder Aufgaben mit größerer Wertschöpfung widmen. Zudem lassen sich per Roboter- und Computersteuerung die Picking-Qualität erhöhen und die Fehlerrate senken. Die Inventory-Datenqualität verbessert sich, was schließlich dazu führt, dass eine Inventur komplett verzichtbar wird.

Vor der Implementierung eines Dark Warehouse gibt es allerdings einige Entscheidungen zu treffen und wichtige Rahmenbedingungen zu beachten. Aimtec ist Digitalisierungspartner und hat bereits mehr als 5.200 Projekte weltweit erfolgreich abgeschlossen, darunter zahlreiche Lagerautomatisierungen. Aus dieser Erfahrung wurde eine Checkliste abgeleitet, die Unternehmen als Leitfaden bei ihrem Vorhaben der vollständigen Lagerautomatisierung unterstützen soll.

Leitfaden für die Einführung eines Dark Warehouse

-

- Grundsatz-Check: Grundsätzlich gibt es beim Dark Warehouse zwei Ansätze. Erstens: der Bau eines komplett neuen Lagers, das von Anfang an als Dark Warehouse konzipiert ist und auf der grünen Wiese entsteht. Zweitens: ein existierendes Lager wird schrittweise umgebaut und Prozesse nach und nach automatisiert. Der zweite Fall ist der deutlich häufigere – und kompliziertere, weil der Betrieb trotz Umbau weitergehen muss. Das macht die Planung der einzelnen Automatisierungsschritte deutlich komplexer.

- Waren-Check: Je standardisierter die Waren und Verpackungen und je repetitiver die Tätigkeiten im Lager, desto besser eignen sie sich für die Automatisierung. In der Regel sind Menschen den Maschinen beim Picken loser Waren oder nicht standardisierten Verpackungen klar überlegen. In einem Dark Warehouse sollten die Verpackungen der Waren also unbedingt standardisiert sein und sich auf wenige unterschiedliche Packungsgrößen verteilen. Roboter haben nur eine begrenzte Anzahl an Greifern und können keine beliebigen Gegenstände sicher fassen. Gibt es also eine Vielzahl an verschiedenen Waren (eventuell sogar lose, also ohne Verpackung oder normiertem Behälter), ist eine vollständige Automatisierung nicht zielführend.

- Ausnahmen-Check: In einem vollständig automatisierten Warenlager darf es keine unvorhergesehenen Ereignisse geben, da es dort keine Menschen gibt, die solche Situationen unkompliziert lösen können. Bei der Konzeption eines Dark Warehouses müssen daher alle möglichen Ausnahmesituationen im Vorfeld ermittelt und automatisierte Lösungen definiert werden. Dies ist die größte Herausforderung bei der Planung, die besonderes Know-how verlangt und von Unternehmen häufig unterschätzt wird. Sie sollten sich spätestens an dieser Stelle externe Expertise an Bord holen, damit sie nichts übersehen.

- Management-Check: Um ein Dark Warehouse aufzubauen, stehen umfassende Investitionen im Raum und die Unternehmensprozesse ändern sich grundlegend. Deshalb ist es wichtig, dass die Führungsetage des Unternehmens vollständig hinter dem Projekt steht und es mit genügend Ressourcen ausstattet ‒ finanziell und personell. Tipp: Hier kann ein externer Digitalisierungspartner mit Zahlen, zum Beispiel dem Return on Investment aus abgeschlossenen Projekten, wertvolle Argumentationshilfen liefern.

- Mitarbeiter-Check: Gleichzeitig müssen die Mitarbeitenden, die bisher im Lager gearbeitet haben, vorbereitet und mitgenommen werden. Denn viele fragen sich, was mit ihnen geschieht, wenn im Lager keine Menschen mehr arbeiten, und stehen der Planung erstmal kritisch gegenüber. Sie müssen verstehen, dass ihre Arbeit nicht wegfällt, sondern sich verändert. Daher ist es wichtig, sie an allen Projektschritten zu beteiligen, zu informieren und weiterzubilden. Tipp: Oft sind Pilotprojekte im kleinen Maßstab hilfreich, um mögliche Probleme frühzeitig erkennen und beheben zu können. Die Belegschaft sieht dann, wie die Automatisierung funktioniert und kann dazu wichtiges Feedback geben. Die Anpassungen zeigen den Mitarbeitenden, dass ihr Know-how wichtig ist. Wie bei jedem anderen tiefgreifenden Digitalisierungsprojekt ist also ein sensibles Change Management gefragt.

- Design-Phase: Ist die Entscheidung für ein vollautomatisiertes Lager gefallen, steht als erstes das Design der Automatisierung auf dem Plan. Dieses definiert unter anderem die Art der Technologien, die Anzahl der Geräte sowie die Betriebslogik der Technologie. Dafür ist es wichtig, dass das Unternehmen seinen Technologiepartner mit exakten Daten zu seiner internen Logistik und den Prozessen versorgt. Tipp: Je mehr Daten der Partner bekommt, desto genauer lässt sich die Lösung designen und desto realitätsgetreuer sind später die Simulationen. Diese Phase sollte auf keinen Fall unterschätzt werden. Idealerweise reichen die notwendigen Daten zwei bis drei Jahre vor Beginn des Designs der Automatisierungslösung zurück. Diese Daten können aus vorhandenen digitalen Tools wie einem WMS stammen.

- Technologie-Auswahl: Im nächsten Schritt sollte die Auswahl der einzusetzenden Key-Technologien und Transportsysteme stattfinden. Für vollautomatische Warenlager gibt es zahlreiche Anbieter von Transportlösungen, etwa automatische Hochregalsysteme oder VNAs und Vertical Lifts. Aber welche Systeme harmonieren miteinander und lassen sich zu einer großen, automatisierten Lösung zusammenfügen? Diese Frage können unabhängige Automationsexperten beantworten, die in vielen Projekten verschiedene Systeme integriert haben und die Vor- und Nachteile der einzelnen Anbieter kennen.

- Prozess-Design: Neben den Technologien müssen Firmen auch die Prozesse und Workflows definieren. Das heißt, sie definieren alle Ereignisse, die im laufenden Betrieb auftreten. Dazu zählen die Routen der einzelnen Flurförderzeuge, wann welches Regal womit bestückt wird und wie Teile an die Produktion übergeben werden. In manchen Anwendungsfällen ist sogar spezifiziert, in welchem Winkel bestimmte Teile abgelegt werden, damit sie sich einfach aufnehmen lassen.

- Technologie-Dimensionierung: Technologien wie Förderbänder oder Depalettierer müssen exakt dimensioniert sein, damit sie in das Lager hineinpassen und sich an der richtigen Stelle befinden, um den verfügbaren Platz so effizient wie möglich zu nutzen. Die Dimensionierung erfolgt in der Regel parallel zur Technologie-Auswahl und dem Prozess-Design.

- Testing-Phase: Noch in der Planungs- und Konzeptionsphase des Lagers ist ein ausgiebiges Testing aller Workflows und Abläufe (inklusive aller möglichen Ausnahmesituationen) in einer Simulationsumgebung notwendig. Diese muss ein vollständiges Abbild der zukünftigen Logistikhalle sein. Tipp: Ein perfektes Werkzeug in dieser Phase ist der digitale Zwilling. Er bildet auch die Hardware ab und verhält sich exakt so wie das später aufgebaute Dark Warehouse. Er ermöglicht intensive Tests, auch wenn noch keine physischen Maschinen im Einsatz sind. Eine besondere Aufgabe kommt ihm zu, wenn es darum geht, auf außergewöhnliche Situationen zu reagieren. Diese lassen sich mit einem digitalen Zwilling leicht erzeugen und dann testen, ob die geplanten Workflows reibungslos funktionieren. Während der Implementierungsphase des Projekts ist dies sehr hilfreich, um verschiedene Szenarien zu besprechen und zu definieren. Auch beim Training der Key User und während der Prototypisierungs-Phase ist ein digitaler Zwilling hilfreich, denn er visualisiert die verschiedenen Szenarien in 3D, was für ein schnelleres und besseres Verständnis der einzelnen Szenarien sorgt.

- Integration: Ist das Zielsystem ausführlich getestet, wird die reale Umgebung gebaut. In dieser Phase finden die Erfassung, Systemintegration und Programmierung der neuen Technologien und bestehenden Systeme statt. Und natürlich braucht es für den vollautomatischen Warehouse-Betrieb ein Steuerungs- und Lager-Management-System, das als zentrale Plattform alle eingesetzten Lösungen koordiniert, steuert, Aufträge erzeugt und über Schnittstellen die Datenströme mit allen verbundenen Systemen managt. Diese Plattform sollte von Haus aus mit Warenwirtschaftssystemen (wie etwa SAP) kommunizieren können und sich flexibel konfigurieren lassen, um beispielsweise alle Ausnahmesituationen ohne manuelle Eingriffe meistern zu können.

- Optimierungs-Phase: Steht das Dark Warehouse, sollten sich Unternehmen auf eine meist mehrmonatige Optimierungsphase einstellen. Dabei werden Abläufe analysiert und kritisch betrachtet, um beispielsweise Bottlenecks zu ermitteln und die Steuerung bei verschiedener Auslastung des Lagers zu bewerten.

Um die Lagerlogistik mit einem Dark Warehouse komplett zu automatisieren, sind umfassende Investitionen zu tätigen. Ein ROI wird erst nach mehreren Jahren erreicht. Dennoch überwiegen langfristig die Vorteile, wenn Unternehmen ein solches Projekt richtig angehen: Sie können schneller und flexibler reagieren, sind weniger stark vom Fachkräftemangel betroffen, haben mehr Transparenz in ihrer Lagerlogistik und operieren kostenoptimiert.

551 Artikel zu „Logistik Lager“

NEWS | DIGITALISIERUNG | LOGISTIK | AUSGABE 7-8-2021

Digitalisierung der Logistik: Optimiert vom Lager bis zur Apotheke – Der transparente Weg des Medikaments

Die Digitalisierung der Logistik ist gerade im medizinischen Bereich besonders wertvoll. Die Noweda hat diesen Schritt gewagt und dabei viel gewonnen: Der Pharmagroßhändler profitiert durch die Einführung der Telematik-Software couplinkyourfleet von transparenten und deutlich effizienteren Logistikprozessen.

NEWS | BUSINESS PROCESS MANAGEMENT | DIGITALE TRANSFORMATION | EFFIZIENZ | GESCHÄFTSPROZESSE | INFRASTRUKTUR | LÖSUNGEN

Autonomie: Intralogistik setzt vermehrt auf vernetzte Lagersysteme

Wie kein zweiter Begriff steht Autonomie für das Fortschreiten technologischer Entwicklungen im Kontext der Industrie 4.0. In der Intralogistik gewinnt die Vernetzung von hochautomatisierten Komponenten und autonomen Subsystemen immer mehr an Bedeutung, da die Digitalisierung Prozesse maßgeblich verändert. Heute lassen sich einzelne kleine Teilvorgänge bereits effektiv autonomisieren – größere, strategisch entscheidende Zusammenhänge stellen jedoch noch…

NEWS | BUSINESS PROCESS MANAGEMENT | DIGITALE TRANSFORMATION | INFRASTRUKTUR | SERVICES | WHITEPAPER

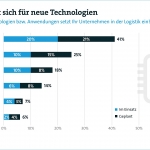

Logistik 4.0 im Lager: Hohe Investitionsbereitschaft bei unklarem wirtschaftlichen Nutzen

Das Potenzial von Logistik 4.0 wurde von vielen Unternehmen noch nicht erkannt: So lässt sich das Ergebnis einer Studie von Ehrhardt + Partner Consulting (EPC) zusammenfassen. Die Befragung unter 200 Logistikern aus allen Branchen deckt das Spannungsfeld auf, in dem sich Unternehmen aktuell befinden. Einerseits besteht eine hohe Bereitschaft in neue Technologien zu investieren, um…

NEWS | BUSINESS PROCESS MANAGEMENT | DIGITALISIERUNG | EFFIZIENZ | LÖSUNGEN

Bewegen statt verwalten: So verbessern SAP-Schnittstellen administrative Aufgaben in der Logistik

In der dynamischen Welt der Logistik geht wertvolle Zeit oft durch administrative Aufgaben, wie Datenverarbeitung und -eingabe, Dokumentenverwaltung und E-Mail-Korrespondenz verloren. Einfache Prozesse stoßen auf Hindernisse, wenn es um die Vernetzung von Daten aus verschiedenen Systemen wie zum Beispiel einem ERP-System wie SAP oder simplen Officeanwendungen geht. Durch innovative Schnittstellen kann dieser Verlust an Effizienz…

NEWS | DIGITALE TRANSFORMATION | DIGITALISIERUNG | LOGISTIK | STRATEGIEN

Technischer Wandel in der Logistik: Alles in Bewegung halten

Warum die Digitalisierung für Mitarbeiterinnen und Mitarbeiter keinen Fluch, sondern Segen darstellt, weiß Rainer Schulz, Geschäftsführer der sysmat GmbH: »Zweifellos hat die fortschreitende Technologieentwicklung einen tiefgreifenden Einfluss auf verschiedene Wirtschaftszweige, darunter auch auf die Logistik. Mit der verstärkten Integration von Maschinen und automatisierten Abläufen wächst allerdings auch die Besorgnis über den möglichen Arbeitsplatzverlust. Jedoch verfolgt…

NEWS | LOGISTIK

Warum mehr Digitalisierung in der Logistikbranche Einzug halten muss

Gut Ding will keine Weile haben Modernisierung liegt bei vielen Unternehmen in der Warenwirtschaft im Trend. Gerade in den letzten Jahren brachten einige Speditionen ihren Fuhrpark mit der neusten Technik auf Stand und auch Logistik- und Intralogistikunternehmen haben sich der Verbesserung ihres eigenen Fracht-, Lade- und Liefervorgangs verschrieben. »Im Zuge all dieser Neuerungen erfahren jedoch…

NEWS | INFRASTRUKTUR | SERVICES | LOGISTIK

Nachhaltigkeit und Materialfluss im Einklang: Umweltfreundliche Logistik fördert den Erfolg

Klimawandel, Ressourcenverknappung und steigende Energiepreise gelten als Themen der aktuellen Zeit. Als größte Herausforderung entpuppt sich dabei, die Wirtschaftsabläufe nachhaltiger und umweltschonender zu gestalten. Übergeordnet geht es also darum, die Art zu verändern, wie Unternehmen Güter produzieren, Handel betreiben und Endverbraucher mit Produkten des alltäglichen Bedarfs versorgen sowie ausgediente Produkte und Wertstoffe wieder in den…

NEWS | KOMMUNIKATION | LOGISTIK | AUSGABE 7-8-2021

Länderübergreifende Vernetzung – Digitaler Dokumentenaustausch in der Logistik

Sie agiert größtenteils im Hintergrund und ist dennoch Weltwirtschaftstreiber Nr. 1 und eine der Grundvoraussetzungen für die tagtägliche Versorgung der Bevölkerung: Die Logistikbranche. Mit einer Gesamtleistung von geschätzt 268 Milliarden Euro allein im Jahr 2020 und drei Millionen Beschäftigten ist sie laut Bundesvereinigung Logistik (BVL) der drittgrößte Wirtschaftsbereich Deutschlands – und seit jeher Ursprung digitaler Innovationen. Welch entscheidende Rolle hier der Dokumentenaustausch spielt, zeigt ein Logistikexperiment des Digitalverbands Bitkom.

NEWS | DIGITALISIERUNG | TRENDS 2020 | TIPPS

Transport- und Logistikbranche stellt sich krisensicher auf

»Digitalisierungsindex Mittelstand 2020/2021« – Digitale Logistik: Mit smarten Lieferketten der Krise trotzen. Zahlen zeigen: Ein Drittel der Transport- und Logistikunternehmen kommt bisher gut durch die Krise. 20 Prozent wollen Investitionen in Digitalisierung erhöhen. Die mittelständischen Transport- und Logistikunternehmen haben ihre digitale Transformation im vergangenen Jahr deutlich vorangetrieben. Sie sind dank ihres vergleichsweisen hohen Digitalisierungsgrads…

NEWS | PRODUKTMELDUNG

Bestandsmanagement: Optimierter Lagerbestand im Omnichannel

Bestandsanzeigen in Echtzeit und optimaler Lagerbestand trotz Omnichannel: Dank effizienter Verwaltung, präziser Prognosen und KI. Die nahtlose Verknüpfung von digitalen und analogen Vertriebskanälen soll für ein orts- und zeitunabhängiges Einkaufserlebnis sorgen. Entsprechend hat die Omnichannel-Strategie vieler Unternehmen das Käuferverhalten verändert und ist eng mit einer hohen Erwartungshaltung an Services und Verfügbarkeit verknüpft. In Kombination…

NEWS | SERVICES | WHITEPAPER

Whitepaper: Logistik und Automatisierung

Prologis Research hat jetzt den neuen Special Report Automatisierung und Logistikimmobilien #1: Der Stand der Automatisierung in Lieferketten veröffentlicht. Die Automatisierung hat das Potenzial, Logistikabläufe zu revolutionieren. Was Jahre dauern sollte, bis es sich durchsetzt, findet in nur wenigen Monaten statt. Im ersten Teil dieser Special Reports analysiert das Prologis Research Team den aktuellen Stand der Lagerautomatisierung, deren…

NEWS | BUSINESS PROCESS MANAGEMENT | GESCHÄFTSPROZESSE | KÜNSTLICHE INTELLIGENZ

Mit Machine Learning die Logistikprozesse optimieren

Viele Unternehmen haben das Potenzial selbstlernender Systeme, die Machine Learning benutzen, erkannt. Dieser Teilbereich der künstlichen Intelligenz basiert auf Algorithmen, die Muster und Gesetzmäßigkeiten in großen Datenmengen erkennen. Mithilfe neuronaler Netze lassen sich aus den Datenbeständen Rückschlüsse ziehen und Prognosen treffen. In vielen Branchen bereits etabliert, findet Machine Learning als Analyse- und Steuerungsinstrument nun…

NEWS | BUSINESS | LÖSUNGEN

CO2-Preis treibt Innovation in Transport und Logistik

BPW Geschäftsführer Michael Pfeiffer: Transportbranche kann massiv CO2 sparen. Moderne Trailer-Technologien tragen zum Erreichen der Klimaziele bei. Nachhaltigkeitsbericht jetzt online: BPW senkt CO2-Ausstoß um 60 Prozent. Die BPW Bergische Achsen KG hat ihren CO2-Ausstoß zwischen 2017 und 2018 um 60 Prozent auf 7.855 Tonnen reduziert. Möglich wurde die drastische Emissionseinsparung im Stammwerk durch…

NEWS | BUSINESS PROCESS MANAGEMENT | CLOUD COMPUTING | INFRASTRUKTUR | LÖSUNGEN

Mit der Cloud die Logistik modernisieren

Die Logistikbranche befindet sich in einem Wandlungsprozess: Neue Wettbewerber, hohe Serviceerwartungen der Kunden sowie Kostendruck stellen Branchenvertreter vor neue Herausforderungen. Damit sie diesen begegnen können, brauchen Logistikunternehmen moderne IT-Infrastrukturen, um sich effizienter und innovativer aufzustellen. Nutzen sie Cloud-Infrastrukturen, kann das funktionieren. Nur: Wer in die Cloud wechseln will, sollte sich nicht nur auf Chancen, sondern…

NEWS | BUSINESS PROCESS MANAGEMENT | TRENDS INFRASTRUKTUR | DIGITALE TRANSFORMATION | DIGITALISIERUNG | GESCHÄFTSPROZESSE | INFRASTRUKTUR | TRENDS 2019

Logistik muss Digitalisierung weiter beschleunigen

4 von 5 Unternehmen, die Waren transportieren, sehen Digitalisierung als größte Herausforderung in der Logistik. Große Mehrheit sieht Chancen der Digitalisierung – aber nur eine Minderheit setzt bereits auf Künstliche Intelligenz, Blockchain oder 3D-Druck. Arbeitsplatzangebot für qualifizierte Fachkräfte soll steigen. Ob Routenplanung mit Künstlicher Intelligenz, Warentransport mit autonomen Lkw und Drohnen oder Blockchain für eine…

NEWS | BUSINESS | INFRASTRUKTUR | SERVICES | STRATEGIEN

»One Belt, One Road«: Chinas neue Seidenstraße als Chance für die europäische Logistik?

Wie kann die Logistik-Industrie Europas an Chinas Initiative teilhaben? Wachsende Warenströme eröffnen neue Perspektiven. Mit einem Investitionsvolumen von rund einer Billion Euro hat Chinas Megaprojekt »Neue Seidenstraße« die Logistikwelt aufgerüttelt. Zwar gibt es Unsicherheiten, wie sich europäische Firmen in die »One Belt, One Road«-Initiative (OBOR) einbringen und profitieren können. Doch mit der richtigen Strategie bieten…

NEWS | BUSINESS PROCESS MANAGEMENT | DIGITALISIERUNG | EFFIZIENZ | KÜNSTLICHE INTELLIGENZ | OUTSOURCING | SERVICES

Roboter statt Outsourcing: Warum Unternehmen auf RPA setzen und nicht auslagern sollten

Egal ob Kundendienst, Personalwesen, Buchhaltung oder Einkauf: Robotic Process Automation unterstützt Abläufe in den unterschiedlichsten Firmenbereichen. Fachkräftemangel, Ressourcenknappheit, Wettbewerbsdruck: Die Gründe, warum Unternehmen Geschäfts- und IT-Abläufe auslagern, sind vielfältig. Eine Studie der Consultants von Axxcon kommt in diesem Zusammenhang zu dem Ergebnis, dass 81 Prozent der befragten Geschäftsführer und CIOs IT-Funktionen bereits ausgelagert haben,…

NEWS | BUSINESS PROCESS MANAGEMENT | CLOUD COMPUTING | GESCHÄFTSPROZESSE | INFRASTRUKTUR | INTERNET DER DINGE | OUTSOURCING | ONLINE-ARTIKEL | SERVICES

Logistik und Zustellung – Wo es ein IoT gab bevor es zu dem »IoT« wurde

Die Entwicklung des IoT hat je nach Stand des technologischen Fortschritts in verschiedenen Branchen ganz unterschiedliche Auswirkungen gehabt. Es ist durchaus spannend zu sehen wie unterschiedliche Branchen das IoT vermehrt annehmen. Man sollte dabei aber nicht vergessen, dass das IoT ein Tool und nicht die Lösung ist. Manche Menschen benutzen gerne den Ausdruck »bevor es…

NEWS | BUSINESS | TRENDS INFRASTRUKTUR | CLOUD COMPUTING | TRENDS CLOUD COMPUTING | TRENDS SERVICES | FAVORITEN DER REDAKTION | TRENDS 2018 | INFRASTRUKTUR | INFOGRAFIKEN | LÖSUNGEN | OUTSOURCING | RECHENZENTRUM | SERVICES

Drei von zehn Unternehmen lagern Cloud-Lösungen aus

Rund jedes zweite Großunternehmen setzt auf Cloud-Hosting. Vor allem Maschinen- und Anlagenbau lagert Cloud-Lösungen aus. Mögliche Kosteneinsparungen, die Entlastung der eigenen IT und mehr Sicherheit: Drei von zehn Unternehmen (29 Prozent) nutzen eine Cloud-Lösung, die in ein zertifiziertes Rechenzentrum ausgelagert ist. Weitere zehn Prozent planen dies, 28 Prozent diskutieren darüber. Das zeigt der Digital…

NEWS | BUSINESS PROCESS MANAGEMENT | EFFIZIENZ

Grüne Logistik: Wie Transportunternehmen Nachhaltigkeit als Wettbewerbsvorteil nutzen

41 Prozent der CEOs aus der Transport- und Logistikbranche sind sich sicher: Der Klimawandel beeinflusst das Geschäft und den Wettbewerb maßgeblich [1]. Moderne Anforderungen von Kunden inklusive transparenter, schneller und individueller Auftragsbearbeitung stehen wachsenden Energiepreisen und stetigen Veränderungen auf dem Markt gegenüber. »Der organisatorische Aufwand im Bereich Containerlogistik ist in den letzten Jahren gestiegen«, weiß…