Die Digitalisierung und die Industrie 4.0 gehören aktuell zu den meist diskutierten Themen, genauso wie die Online-Casinos wie beispielsweise netbet. Jedoch ist es oft schwer, einen genauen Überblick zu bekommen.

Besonders schwierig ist es, die für das eigene Unternehmen richtigen Schritte aus der Fülle an Informationen abzuleiten. In diesem Artikel verschaffen wir Ihnen einen strukturierten Überblick über die Digitalisierungsthemen und filtern die passenden Handlungsvorschläge für Ihr Unternehmen heraus.

Digitalisierung der Industrie

Gerade im Mittelstand besteht noch ein erhebliches Potential in Richtung Digitalisierung. Viele Prozesse laufen manuell oder analog ab. „Digitalisierung“ heißt im ersten Schritt, analoge Daten und Prozesse in digitale Formate zu überführen. Dabei können z.B. Papierdokumente durch Online-Formulare oder digitale Dokumente ersetzt werden. Auch kann die Digitalisierung mit der Automatisierung von Prozessen einhergehen, wodurch sich hohe Einsparungen an Zeit und Kosten erreichen lassen. Digitalisierung heißt auch, den ersten Schritt zu gehen.

Digitalisierung bedeutet in der Regel auch eine wesentliche Steigerung der Qualität, denn analoge Prozesse beinhalten ein hohes Fehlerpotenzial. Ohne die nötigen digital unterstützten Prozesse werden Probleme oft nicht erkannt. So kann durch ein veraltetes Dokument ein komplettes Projekt ins Stocken geraten. Digitale Prozesse unterstützen auch die Kommunikation aller relevanten Bereiche und sorgen für mehr Transparenz.

Die Wirtschaft wird zunehmend digital

Von der Digitalisierung versprechen sich Unternehmen sehr viel: Sinkende Kosten, höhere Effizienz, steigende Produktivität, neue Produkte und Dienstleistungen, mehr Umsatz und neue Märkte. Laut Bitcom sehen 9 von 10 Unternehmen in der Digitalisierung eine Chance für ihr eigenes Unternehmen und haben damit auch Recht. 78% der Unternehmen haben bereits konkrete Digitalisierungsstrategien für die kommenden Jahre erarbeitet und setzen diese erfolgreich um. Jedoch klafft eine Lücke zwischen großen Unternehmen und dem Mittelstand. Kleine Unternehmen oder klassische Mittelständler unterschätzen immer noch die Notwendigkeit der fortschreitenden Digitalisierung. Sie wagen sich nur zaghaft und mit niedrigen Investitionen an digitale Geschäftskonzepte heran. Als klaren Grund nennen Führungskräfte fehlende Zeit und Geld. Es lässt sich jedoch auch erkennen, dass immer mehr dieser Unternehmen den digitalen Wandel ernst nehmen und verstärkt investieren.

Die Digitalisierung als Auslöser für die Industrie 4.0

Im Rahmen der zunehmenden Digitalisierung gewinnt auch das Thema Industrie 4.0 in den vergangenen Jahren branchenübergreifend immer mehr an Bedeutung und Beachtung. Dieser Umstand treibt die vierte industrielle Revolution voran. Hierbei stehen die Themen Vernetzung und cyber-physische Systeme (CPS) im Vordergrund, die die Evolution der Industrie vorantreiben.

Dass sich Unternehmen mit dem Thema Industrie 4.0 beschäftigen und hier bereits Maßnahmen zur Realisierung erster Projekte ergreifen, veranschaulichen verschiedene Studien. In diesen wird gezeigt, dass nicht nur das Interesse am Thema Industrie 4.0 in den Unternehmen steigt, sondern dass auch gleichzeitig immer mehr Standard-Lösungen für verschiedene Industrie 4.0 Bereiche verfügbar sind. Zugleich steigt mit wachsendem Bedarf der Industrie auch die Anzahl der Unternehmen, die Industrie 4.0 Beratung oder Dienstleistungen anbieten.

Steigende Anzahl der Industrie 4.0 Anbieter

So zeigt die Bitkom Studie aus dem Jahre 2017, dass sich die Anzahl der Industrie 4.0-Anbieter auf dem Markt, im Vergleich zu den drei Jahren zuvor, verdoppelt hat. Damit ist der Bereich Industrie 4.0 in vielen Unternehmen zu einem wichtigen Geschäftsfeld und einem Teil der Unternehmensstrategie geworden. Das bestätigen zurzeit auch nahezu 40% aller Unternehmen. Jedoch wird die Entwicklung immer noch durch eine heterogene Systemlandschaft gebremst, weil es hier an einheitlichen Systemen und Schnittstellen mangelt.

Neben der Wandlung der Geschäftskonzepte, lassen sich auch andere Bereiche beobachten. Denn die Digitalisierung hat auch einen deutlichen Einfluss auf die einzelnen Produkte und die damit zusammenhängenden Prozesse. Unsere Produkte werden immer stärker durch Innovationen getrieben und werden dadurch intelligenter, personalisierter und vor allem komplexer. Das Produktengineering und die Produktion wandeln sich damit auch. Diese werden deutlich flexibler und IT-lastiger. Dies alles zusammen bewirkt auch eine Wandlung beim Menschen. Er wird technologieaffiner und wird sich zukünftig auch Veränderungen immer schneller anpassen müssen.

Geschäftsfelder im Industrie 4.0 Gesamtkontext

Aus der Digitalisierung lassen sich mehrere Geschäftsfelder ableiten, aus denen sich einige zu dem Gebilde der Industrie 4.0 vereinen. Dazu gehören die Smart Factory, Smart Product, Smart Logistics und Smart Grid. Das treibende Geschäftsfeld, aus dem viele Konzepte resultieren, ist die Smart Factory. Die hier generierten Konzepte und Lösungen treiben die Automatisierung kompletter Fabriken voran. In diesem Bereich hat die Forschung vor allem durch die Ansätze der digitalen Fabrikplanung im letzten Jahrzehnt große Schritte nach vorne gemacht und damit einen Grundstein für alle weiteren Geschäftsfelder gelegt. Nun werden diese Konzepte um weitere Bereiche, wie Internet der Dinge (Internet of Things – IoT) oder cyber-physische Systeme (CPS) erweitert und in die Praxisnähe getrieben.

Was bei der aktuellen Betrachtung oft vernachlässigt wird, ist die intelligente Anlage oder Smart Plant. Hier können vielfache Ansätze aus dem Bereich der Smart Factory übernommen und auf den Anlagenbau angewendet werden.

Vertikale und horizontale Integration

Mit der Einführung der Digitalisierung und der Industrie 4.0 kommt auch das Verlangen nach homogenen Systemen auf. So sollen die einzelnen Unternehmen in der Lieferkette und die einzelnen Abteilungen in der Wertschöpfungskette reibungslos miteinander Informationen und Daten austauschen können. Damit stellt die Digitalisierung die unterschiedlichen Unternehmen vor die Frage einer allumfassenden und durchgehenden Integration. Hier unterscheidet man besonders zwischen der vertikalen und horizontalen Integration.

Vertikale Integration: Durch eine erhöhte vertikale Integration werden Prozesse innerhalb der einzelnen Unternehmensebenen optimiert. Dabei betrachtet man die Prozesse in der gesamten Wertschöpfungskette.

Horizontale Integration: Bei der horizontalen Integration erfolgt eine stärkere Verknüpfung von betriebsübergreifenden Prozessen. Dabei betrachtet man die Prozesse in der gesamten Lieferkette.

Das Ziel dabei ist es, Systeme und IT-Architekturen zu schaffen, die eine allumfängliche Integration innerhalb und außerhalb des Unternehmens ermöglichen.

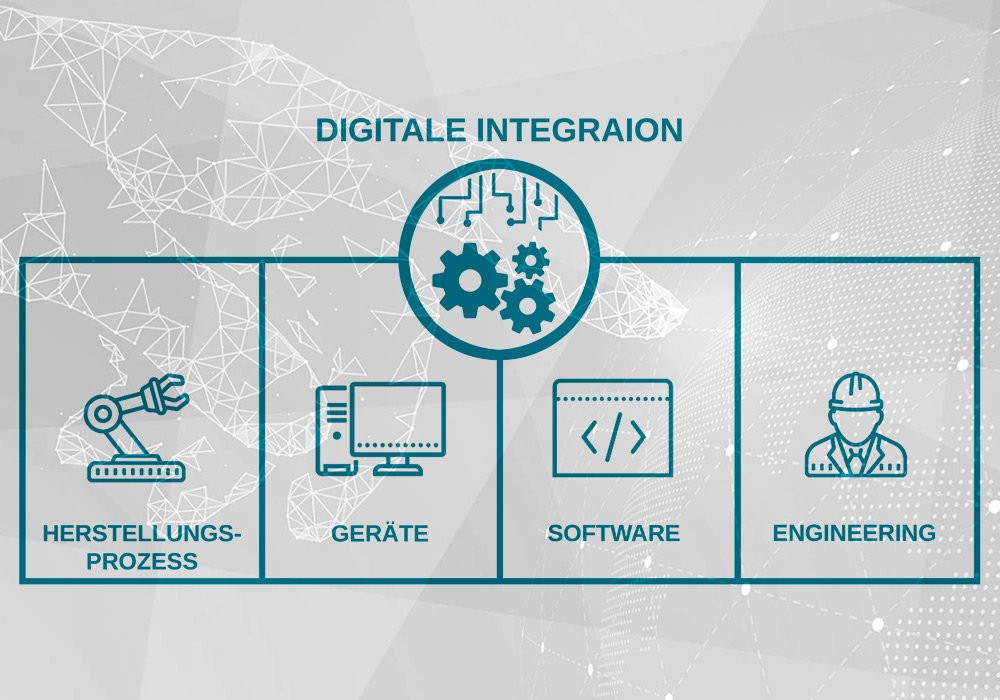

Die digitale Integration

Will ein Unternehmen neue Geschäftskonzepte realisieren, werden zuerst passende Methoden erarbeitet, mit denen sich diese umsetzen lassen. Zu diesen Methoden zählt die Weiterentwicklung der Bereiche Frameworks, Systeme und IT-Infrastrukturen. Die digitale Integration bildet die Grundlage für alle weiteren Schritte und wird auf Basis von vier unterschiedlichen Perspektiven durchgeführt. Bei diesen Perspektiven handelt es sich um den Herstellungsprozess, die verwendete Software, die Hardware und das Engineering. Bei der digitalen Integration werden diese vier Perspektiven optimiert, um sie dann möglichst eng miteinander zu verknüpfen.

Das Zusammenspiel der vier Perspektiven

Beim Herstellungsprozess geht es darum, die im Prozess entstehenden Daten verfügbar und damit auswertbar zu machen. Durch Sensoren liefern die einzelnen Komponenten eine Vielzahl an Daten und bleiben mit den Aktoren steuerbar. Durch eine Vernetzung der Komponenten mit weiteren Geräten wird das Fundament einer intelligenten Produktion aufgebaut. Das ermöglichen wiederum die Software-Lösungen. Hier sorgen Big-Data-Konzepte für detaillierte Analysen des aktuellen Status der Produktion. Die Rückschlüsse dienen z.B. den Lieferanten oder dem Wartungspersonal in der Fabrik.

Cyber-physische Systeme

Bei Maschinen und Robotern spricht man von einzelnen physischen Objekten in der Produktion. Besitzen diese Objekte Sensoren, Aktoren, ein Interface, Software und eine Vernetzung miteinander, so spricht man im Industrie 4.0-Kontext von „cyber-physischen Systemen“. Diese cyber-physischen Systeme machen eine Smart Factory oder einen Smart Plant erst möglich. Mit deren Anknüpfung an zentrale Plattformen wird die Analyse und die Auswertung der Sensordaten möglich. Die integrierten Aktoren reagieren auf die vom System ermittelten optimierten Handlungsalternativen und lösen so entsprechende Aktionen aus, die die gesamte Produktion optimieren.

Erschaffung eines digitalen Zwillings

Die Perspektive des Engineerings hat einen Einfluss auf alle Bereiche. Denn bereits hier geht es um die Schaffung eines sogenannten digitalen Zwillings. Dieser wird erschaffen, bevor die Fabrik oder Anlage überhaupt den Betrieb aufnimmt. Bereits bei der Planung werden Konzepte für die Integration der verschiedenen Ebenen erstellt und deren Funktionen simuliert. Auch die einzelnen Bereiche und Elemente einer smarten Fabrik oder Anlage können einer Analyse unterzogen werden, um so eine möglichst optimale Lösung zu finden. Dabei sollte das Engineering einen gewissen Weitblick bewahren und neben der Entwicklung und der Planung auch die Produktion oder die Wartung im Auge behalten.

Der Erfolg eines Unternehmens wird zukünftig davon abhängen, wie weit sich dieses vertikal und horizontal integrieren kann. Deshalb sollte jedes Unternehmen den Weg der Digitalisierung jetzt beschreiten. Ein IoT-Konzept sollte dabei im gesamten Planungsprozess und damit auch im Engineering berücksichtigt werden. Denn wird bereits in einer frühen Planungsphase bedacht, wie die einzelnen Komponenten in der Produktion miteinander interagieren und wie die Kommunikation zwischen den Maschinen und Geräten genau vonstattengehen soll, so erhält das Unternehmen eine wegweisende Planung.

Den digitalen Wandel bewusst steuern

Um den digitalen Wandel bewusst in einem Unternehmen einzuleiten, muss sich dieses dem digitalen Weg verpflichten und darf auch Investitionen nicht scheuen. Der Weg in die Industrie 4.0 bedeutet Veränderungen, auf die sich das Unternehmen einlassen muss.

Neben dem Wertschöpfungsprozess des eigenen Unternehmens ist es auch wichtig, sich die komplette Lieferkette anzuschauen. Denn die Industrie 4.0 basiert nicht nur auf der vertikalen, sondern auch auf der horizontalen Vernetzung der gesamten Lieferkette. Daher beinhaltet eine ganzheitliche Strategie sowohl eine interne als auch eine externe Betrachtung.

Bewährte Methode für Ihren Einstieg in die Industrie 4.0

Aller Anfang muss nicht schwer sein. Bei der Suche nach dem ersten Projekt kann auf bewährte Methoden zurückgegriffen werden. Mit wenigen Schritten schaffen Sie es, innerhalb Ihres Unternehmens die notwendige Wissensbasis zur digitalen Transformation zu entwickeln. Ihr Digitalisierungs-Team wird mit dieser Methode schnell Ideen für potenzielle Projekte entwickeln und daraus Ihr erstes Industrie 4.0 Projekt ableiten.

Textquelle: Digitalisierung & Industrie 4.0 Überblick für Unternehmen >>

611 search results for „Industrie 4.0 Digitalisierung“

NEWS | DIGITALE TRANSFORMATION | INDUSTRIE 4.0 | AUSGABE 11-12-2018

Vernetzung und Digitalisierung in der Industrie 4.0 – Vom Wandel in der Industrie und der IT

Die digitale Vernetzung von Mensch und Maschine, künstliche Intelligenz (KI) beziehungsweise Artificial Intelligence (AI) sind die Treiber der industriellen Digitalisierung und von Industrie 4.0. Doch wo stehen wir heute, wie ist die deutsche Wirtschaft im Vergleich zu anderen Wirtschaftsstandorten weltweit aufgestellt und was sind die Chancen und Herausforderungen und wo genau kommt die IT ins Spiel? Um ein klares Bild von der heutigen Situation zu erhalten und um zu verstehen wohin die Reise führt, lohnt ein Blick in die Historie.

NEWS | BUSINESS PROCESS MANAGEMENT | DIGITALISIERUNG | INDUSTRIE 4.0 | KOMMENTAR | SERVICES

Industrie 4.0: Erfolgreiche Digitalisierung schließt automatisiertes Field Service Management mit ein

Im Interview berichtet Manuel Grenacher, CEO bei Coresystems, über das Potenzial neuer Serviceansätze und erklärt, worauf Unternehmen im Rahmen ihrer Digitalisierungsstrategie vermehrt achten sollten. Herr Grenacher, welche Herausforderungen müssen Unternehmen meistern, wenn sie Industrie 4.0 erfolgreich anstoßen möchten? Der digitale Wandel erfordert vollkommen neue Geschäftsmodelle und Strategien. Industrie 4.0 lässt sich als Treiber…

NEWS | BUSINESS PROCESS MANAGEMENT | CLOUD COMPUTING | DIGITALISIERUNG | DIGITALE TRANSFORMATION | GESCHÄFTSPROZESSE | AUSGABE 1-2-2017

Digitalisierung der Produktion und Industrie 4.0 im Fokus – Acht ERP-Trends im Mittelstand 2017

Die Themen »Industrie 4.0« und »Digitalisierung von Geschäftsabläufen« werden den produzierenden Mittelstand im Jahr 2017 weiter massiv beschäftigen: Unternehmen beginnen verstärkt, große Datenmengen mit Hilfe von Business Intelligence zu analysieren, setzen auf das Internet der Dinge und nutzen Cloud-Lösungen sowie mobile Apps. Eine Schlüsselrolle in den mittelständischen Fertigungsunternehmen nimmt dabei das ERP-System als Rückgrat der digitalen Transformation ein. Basierend auf den Ergebnissen von Expertenprognosen, Studien und Trendeinschätzungen sieht proALPHA für 2017 acht entscheidende ERP-Trends im Mittelstand.

NEWS | BUSINESS INTELLIGENCE | BUSINESS PROCESS MANAGEMENT | CLOUD COMPUTING | TRENDS GESCHÄFTSPROZESSE | DIGITALE TRANSFORMATION | TRENDS 2017 | INFRASTRUKTUR | INTERNET DER DINGE | KOMMUNIKATION | STRATEGIEN

Digitalisierung der Produktion und Industrie 4.0: Acht ERP-Trends im Mittelstand 2017

Die Themen »Industrie 4.0« und »Digitalisierung von Geschäftsabläufen« werden den produzierenden Mittelstand im Jahr 2017 weiter massiv beschäftigen: Unternehmen beginnen verstärkt, große Datenmengen mit Hilfe von Business Intelligence zu analysieren, setzen auf das Internet der Dinge und nutzen Cloud-Lösungen sowie mobile Apps. Eine Schlüsselrolle in den mittelständischen Fertigungsunternehmen nimmt dabei das ERP-System als Rückgrat der…

NEWS | TRENDS MOBILE | DIGITALE TRANSFORMATION | GESCHÄFTSPROZESSE | INDUSTRIE 4.0 | ONLINE-ARTIKEL | SERVICES

Industrie 4.0 ist das Ende der Digitalisierung wie wir sie kennen

Industrie 4.0, Disruption, digitale Transformation, Internet der Dinge: Auch Sie kennen all diese Umschreibungen für das, was Unternehmen seit einiger Zeit dazu bringt, Finanzmittel in astronomischen Höhen in Innovationen zu investieren und sich auf dem bunten Start-up-Markt nach Frischfleisch umzusehen. Im Grunde beschreiben all diese Worte einen neuen Umschwung im geschäftlichen Umgang mit IT –…

DIGITALE TRANSFORMATION | GESCHÄFTSPROZESSE | INDUSTRIE 4.0 | TOP-THEMA | AUSGABE 7-8-2016

Industrie 4.0 und ERP – Digitalisierung braucht moderne ERP-Systeme

Damit die digitale Vernetzung von Produkten und Maschinen tatsächlich einen Mehrwert bietet, braucht es einen zentralen Taktgeber, der sämtliche Prozesse und Anwendungen steuert und integriert. Dirk Bingler, Sprecher der Geschäftsführung bei der GUS Deutschland, erklärt, warum sich das Potenzial von Industrie 4.0 ohne ein modernes ERP-System im Hintergrund nicht ausschöpfen lässt.

TRENDS WIRTSCHAFT | NEWS | BUSINESS | BUSINESS PROCESS MANAGEMENT | EFFIZIENZ | TRENDS 2015 | GESCHÄFTSPROZESSE | OUTSOURCING | STRATEGIEN

Industrie 4.0: Gut jeder dritte Arbeitnehmer ist durch die Digitalisierung der Wirtschaft verunsichert

21 Prozent der Arbeitnehmer in Deutschland befürchten, dass ihr Job aufgrund von Digitalisierung und Industrie 4.0 schon mittelfristig überflüssig werden könnte. Ein weiteres knappes Fünftel traut sich noch nicht zu, die Auswirkungen der anstehenden Umbrüche auf den eigenen Arbeitsplatz einzuschätzen. Angst und Unsicherheit sind unter den Arbeitnehmern also weit verbreitet. Dass die Veränderungen sich nicht…

TRENDS WIRTSCHAFT | NEWS | TRENDS INFRASTRUKTUR | BUSINESS PROCESS MANAGEMENT | TRENDS 2015 | INFRASTRUKTUR

Industrie-4.0-Anwendungen führen zur Digitalisierung der Fabriken

Gut vier von zehn Unternehmen (44 Prozent) in den industriellen Kernbranchen nutzen heute bereits Industrie-4.0-Anwendungen. Das ist das Ergebnis einer repräsentativen Umfrage, die der Digitalverband BITKOM auf der Hannover Messe vorgestellt hat. Befragt wurden dafür je 100 Unternehmen mit mindestens 100 Mitarbeitern aus der Automobilbranche, dem Maschinenbau, der chemischen Industrie sowie der Elektroindustrie. Der Automobilbau…

TRENDS 2019 | TRENDS WIRTSCHAFT | NEWS | BUSINESS | DIGITALISIERUNG | DIGITALE TRANSFORMATION | FAVORITEN DER REDAKTION | GESCHÄFTSPROZESSE | IT-SECURITY | KÜNSTLICHE INTELLIGENZ

Digitalisierung der Wirtschaft kommt (schleppend) voran

Die Digitalisierung kommt in aller Breite in der Wirtschaft an. Deutlich mehr Unternehmen stellen einen steigenden Wettbewerbsdruck durch die Digitalisierung fest und passen Produkte und Dienstleistungen an. So sagen zwei Drittel (65 Prozent) der Unternehmen ab 20 Mitarbeiter aus allen Branchen, dass IT- und Internet-Unternehmen in ihren Markt drängen, im vergangenen Jahr waren es erst…

NEWS | BUSINESS | CLOUD COMPUTING | DIGITALISIERUNG | DIGITALE TRANSFORMATION | INFRASTRUKTUR | STRATEGIEN

Die Digitalisierung bietet die nächsten großen Chancen für den deutschen Mittelstand

Der Mittelstand bildet seit jeher das Rückgrat der deutschen Wirtschaft. Die Liste der Hidden Champions, die in ihrer jeweiligen Nische Weltmarktführer sind, ist lang. Damit das auch in Zukunft so bleibt, müssen mittelständische Unternehmen ihre Geschäftsmodelle beziehungsweise Teile davon, ihre Prozesse und ihre Services digitalisieren. Wie sie dabei idealerweise vorgehen sollten, zeigt die folgende Checkliste.…

TRENDS 2019 | NEWS | BUSINESS | BUSINESS PROCESS MANAGEMENT | TRENDS GESCHÄFTSPROZESSE | DIGITALE TRANSFORMATION | GESCHÄFTSPROZESSE

Studie: Die Digitalisierung der Beschaffung bleibt hinter den wahrgenommenen Fortschritten zurück

Die digitale Transformation scheitert oft am unzureichenden Onboarding der Lieferanten und an einer geringen Benutzerakzeptanz. Ivalua, Anbieter von cloud-basierten Spend-Management-Lösungen, gibt die Ergebnisse einer weltweiten Umfrage unter Führungskräften aus den Bereichen Supply Chain, Beschaffung und Finanzen bekannt. Gefragt wurde nach dem Status der digitalen Transformation, den aufgetretenen Hindernissen und den Erfolgsfaktoren. Die von Forrester Consulting…

NEWS | BUSINESS | DIGITALISIERUNG | DIGITALE TRANSFORMATION | FAVORITEN DER REDAKTION | GESCHÄFTSPROZESSE

Digitalisierung – Das »Säbelrasseln« der technischen Neuentwicklungen

Es ist schwer zu sagen, wer angefangen hat, aber die Betriebswirte waren mit die ersten, die in ihrer Arbeit Computerunterstützung gesucht und gefunden haben. Warum also hinkt genau diese Gruppe im deutschen Mittelstand im Bereich Digitalisierung hinterher? Bei Landwirten hingegen ist vor allem die interne Vernetzung jetzt schon flächendeckend angekommen. Im Folgenden soll erläutert werden…