Stillstand bedeutet Rückschritt. Die Weiterentwicklung und Forschung von Produkten, Vorgängen und eigentlich allem was man sich vorstellen kann, geschieht jeden Tag. Früher hat man seine Notizen per Hand aufgeschrieben, heute spricht man seine Gedanken frei raus und sie werden automatisch per Spracherkennung notiert und gespeichert. Das heißt aus analogen Daten werden digitale Daten, welche nun nutzbar gemacht werden. Diese Daten können mit der Hilfe von Suchmaschinen durchsucht werden und man kommt wesentlich schneller an seine Informationen und benötigten Daten. Unsere Kommunikation verändert sich stetig, denn zunehmend verläuft der Informationsaustausch auch weltweit digital. Dies geschieht über die Verbindung durch verschiedene Netzwerke. Natürlich macht dieser Wandel nicht vor der Industrie halt. Die Digitalisierung beeinflusst die Art und Weise, wie die Menschen mit ihren erbauten Maschinen kommunizieren und interagieren. Zeitgleich entstehen eigenständige Systeme durch die autonome Kommunikation der Maschinen untereinander. Ein Zukunftsprojekt heißt Industrie 4.0. Was ist mit diesem Begriff gemeint?

Was versteht man unter Industrie 4.0?

Der Begriff Industrie 4.0 zielt auf eine vielseitige und umfangreiche Digitalisierung der industriellen Produktion ab. Damit soll die Industrie zukünftig noch besser aufgestellt sein. Mit Hilfe der »Plattform Industrie 4.0« wirken mittlerweile weitaus mehr als 350 Beteiligte aus über 150 Organisationen aktiv mit. Die Plattform kann als Netzwerk und Kommunikationsmedium innerhalb Deutschlands gesehen werden, damit sich die Akteure über das Zukunftsprojekt Industrie 4.0 austauschen, das Wissen konzentrieren und anschließend zur Verfügung stellen können.

Damit diese Vision erreicht wird, wurde ein Konzept entwickelt, welches auf vier Prinzipien basiert.

- Vernetzung: durch eine präzise Verknüpfung von Maschinen, Sensoren, Geräten und Menschen kann eine einwandfreie Kommunikation über das Internet gewährleistet werden

- Transparenz jeglicher Informationen

- Technische Systeme dienen dem Menschen als Assistenten: treten Probleme auf, können diese rascher und effektiver gelöst werden und auch im Bereich Arbeitsschutz dienen die Maschinen den Menschen als Entlastung und Unterstützung

- Entscheidungen werden eigenständig und autonom durch technische Systeme getroffen

Vorteile einer digitalisierten Produktion

Mit dem technischen Wandel gehen viele Vorteile einher. Die Maschinen und Geräte werden immer präziser und genauer. So können zunehmend kleinere Sensoren verbaut und eingesetzt werden, welche eine bessere Vernetzung und eine kostengünstigere Herstellung versprechen. Damit geht einher, dass eine ortsunabhängige Kommunikation möglich ist, da die übergreifenden Netzwerke durch das Internet miteinander verbunden sind. Des Weiteren werden die Rechenleistungen immer höher, da viel schnellere Prozessoren mit einer größeren Kapazität zur Datenspeicherung eingesetzt werden. Auch in diesem Bereich sinken die Kosten. Mit diesen Fortschritten wächst die industrielle Produktion stetig. Das bedeutet ebenfalls, dass Maschinen, Prozesse und Menschen in Echtzeit miteinander interagieren und Probleme lösen können. Die Attribute dynamische, flexible und dezentrale Organisation sind passende Begriffe um diese Vorgänge zu beschreiben. Eine vom Japan Institute of Plant Maintenance erstelle Kennzahl nennt sich OEE (Overall Equipment Effectiveness). Mit dieser Maßeinheit kann die Wertschöpfung von Produktionsstätten und Anlagen bewertet werden (auf einer Skala von 0 bis 1 oder zwischen 0% bis 100%). Das ermöglicht die Visualisierung der Produktivität sowie Verluste der Anlagen. Auch diese Methoden verbessern die Abläufe in den Unternehmen zunehmend, da sie individuell auf jedes einzelne Unternehmen angepasst werden.

Weitere Vorteile sind eine sehr genaue Kalkulationsmöglichkeit im Produktionsbereich, da sich Bauteile und Maschinen untereinander verständigen können. Dadurch steigt die Ökobilanz, denn es müssen weniger Materialien verwendet und die Ressourcen können effizienter eingesetzt werden. Des Weiteren profitieren die Unternehmen von der Geschwindigkeit der Digitalisierung und der damit einhergehenden Prozesse. Alles geschieht viel schneller und einfacher. Es sind immer neue Dinge möglich und es können immer neue Produkte kreiert und erschaffen werden. Prozesse werden automatisiert und optimiert, was ein riesiger Vorteil für Unternehmen ist. Startups können sich diese Vorteile zu Nutze machen und beispielsweise bislang analoge Prozesse digitalisieren.

Fotos: pixabay.com

365 Artikel zu „Industrie 4.0 Wertschöpfung“

NEWS | BUSINESS | BUSINESS PROCESS MANAGEMENT | CLOUD COMPUTING | DIGITALISIERUNG | GESCHÄFTSPROZESSE | INDUSTRIE 4.0 | IT-SECURITY | STRATEGIEN | AUSGABE 7-8-2017

Vertrauen und Transparenz in Wertschöpfungsketten – Blockchain offenbart großes Potenzial für Industrie 4.0

NEWS | BUSINESS | TRENDS WIRTSCHAFT | BUSINESS PROCESS MANAGEMENT | TRENDS INFRASTRUKTUR | EFFIZIENZ | TRENDS GESCHÄFTSPROZESSE | GESCHÄFTSPROZESSE | TRENDS 2015 | INFRASTRUKTUR | INFOGRAFIKEN | LÖSUNGEN | SERVICES | STRATEGIEN

Industrie 4.0 bietet rund 268 Milliarden Euro zusätzliche Wertschöpfung in Deutschland

Durch die intelligente Vernetzung von Produkten und Prozessen werden Industrieunternehmen schneller, effizienter, kundenorientierter und somit wettbewerbsfähiger. Davon könnten Unternehmen stark profitieren. Denn Industriesektoren wie die Automobilindustrie, der Maschinen- und Anlagebau sowie Chemiekonzerne verfügen dank Industrie 4.0-Systeme über ein ungenutztes Wachstumspotenzial von 20 bis 30 Prozent. Für deutsche Unternehmen ergibt sich hieraus eine zusätzliche Wertschöpfung von…

NEWS | TRENDS 2020

Industrieproduktion wird leicht zulegen

Die deutsche Industrie erwartet in den kommenden Monaten eine leichte Zunahme ihrer Produktion. Der entsprechende ifo-Indikator stieg im August auf plus 15,4 Punkte, nach plus 14,3 im Juli. »Nach und nach kommt der Motor der deutschen Wirtschaft, die Industrie, wieder in Gang«, sagt Klaus Wohlrabe, Leiter der ifo-Befragungen. Erstmals nach gut einem Jahr rechnen die…

NEWS | INDUSTRIE 4.0 | INFRASTRUKTUR | LÖSUNGEN | AUSGABE 7-8-2020

Industrie 4.0 – Ersatzteil-Digitalisierung mit additiver Fertigung

NEWS | INDUSTRIE 4.0 | IT-SECURITY

Industrie 4.0: Grundlegende Richtlinien für eine sichere OT-Entwicklung

Gefährliche Designfehler und Schwachstellen in Legacy-Programmiersprachen für Industrieroboter. Trend Micro stellt neue Forschungsergebnisse vor, die auf Designschwächen in Legacy-Programmiersprachen hinweisen, welche in industriellen Systemen zum Einsatz kommen. Die Sicherheitsforscher veröffentlichen zudem neue Richtlinien für sicheres Programmieren, die Entwicklern von Industrie-4.0-Anlagen helfen sollen, die Angriffsfläche für Softwareangriffe deutlich zu verringern. Dadurch können Betriebsunterbrechungen in OT-Umgebungen (Operational…

NEWS | INDUSTRIE 4.0 | IT-SECURITY | TIPPS

Schwachstellen in industriellen VPNs

Angreifer können direkten Zugang zu den Geräten erhalten und physische Schäden verursachen. VPNs sorgen oftmals nur für scheinbaren Schutz. Das Forscherteam von Claroty hat in den letzten Monaten mehrere Schwachstellen bei der Remote-Codeausführung in VPN-Implementierungen entdeckt, die insbesondere für den Fernzugriff auf OT-Netzwerke genutzt werden. Diese speziellen Remote-Lösungen werden insbesondere für die Wartung und Überwachung…

NEWS | TRENDS 2020 | TRENDS SERVICES | HEALTHCARE IT

Digitalisierung und Industrie 4.0 für Krankenhaus-Organisationen

Vor ähnlichen Herausforderungen wie Industrieunternehmen stehen auch Krankenhäuser: Sie müssen gleichzeitig die (medizinische) Versorgung sichern, profitabel wirtschaften und widerstandsfähig gegen verschiedenste Risiken sein. Helfen können den hochkomplexen Organisationen dabei Industrie-4.0-Technologien. Der Lehrstuhl für Betriebswirtschaftslehre, insb. Betriebliche Anwendungssysteme (Prof. Dr. Stefan Smolnik) der FernUniversität in Hagen stellte mit einer Gap-Analyse fest, dass sich die Wertschöpfung in…

NEWS | TRENDS 2020 | DIGITALISIERUNG | TRENDS GESCHÄFTSPROZESSE | TRENDS SERVICES | INDUSTRIE 4.0

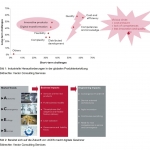

Digitalisierung von Geschäftsmodellen: Mittelständische Unternehmen schöpfen Industrie-4.0-Potenzial zu wenig aus

Häufig werden im Zuge der Industrie 4.0 und der Digitalisierung die sich wandelnden Geschäftsprozesse betrachtet. Doch viel bedeutender ist die Frage, inwieweit durch die Möglichkeiten der Digitalisierung bereits Veränderungen in die Geschäftsmodelle eingezogen sind. Dies beleuchten der Industrie-4.0-Verein »SEF Smart Electronic Factory e.V.« (www.SmartElectronicFactory.de) und sein Mitglied Technische Hochschule Mittelhessen (THM). Grundlage ist die auf…

NEWS | TRENDS 2020 | TRENDS INFRASTRUKTUR | INDUSTRIE 4.0 | WHITEPAPER

Industrie 4.0: den Wandel gestalten und Unternehmen neu definieren

CXOs zwischen Bereitschaft und Verantwortung. In einer aktuellen Studie hat Deloitte weltweit über 2000 C-Level-Führungskräfte zum Thema Industrie 4.0 befragt, darunter auch 125 CXOs aus deutschen Unternehmen. Wie gehen sie mit den Chancen und Herausforderungen um und was sind dabei ihre Strategien, Ziele und Prioritäten? Die Analyse zeigt, dass für die Unternehmen neben Wertschöpfung und…

NEWS | BUSINESS PROCESS MANAGEMENT | DIGITALISIERUNG | AUSGABE 5-6-2020

Neue Wertschöpfungsmöglichkeiten und Geschäftsmodelle entdecken – Prozessoptimierung am digitalen Arbeitsplatz

Die Digitalisierung bestimmt nachhaltig den Arbeitsalltag und bietet zahlreiche Potenziale sowie Wertschöpfungsmöglichkeiten. Gleichzeitig stellt sie jedoch auch viele Unternehmen vor einige Herausforderungen. Grund dafür sind vor allem die Anforderungen hinsichtlich der Verarbeitung und Auswertung kontinuierlich wachsender Datenmengen sowie die steigende Anzahl an Applikationen. Wichtig ist es, die relevanten Informationen aus den diversen Unternehmensbereichen zentral im Blick zu behalten und notwendige Anwendungen auch außerhalb des Unternehmens einfach und sicher für Mitarbeiter oder Kunden bereitzustellen.

NEWS | INDUSTRIE 4.0 | INFRASTRUKTUR | LÖSUNGEN | AUSGABE 5-6-2020

Industrie 4.0 – Additive Fertigung – 3D-Druck, ein Game Changer in der Modeindustrie

Mit additiver Fertigung, auch 3D-Druck genannt, wird eine 3D-Datei eines Objekts konvertiert in eine für den 3D-Drucker verständliche Sprache, an einen 3D-Drucker gesendet und ausgedruckt. Es können beliebige Objekte gedruckt werden. Auch für den Modebereich hat sich der 3D-Druck inzwischen als Verfahren etabliert.

NEWS | TRENDS 2020 | BUSINESS | TRENDS WIRTSCHAFT | DIGITALISIERUNG | FAVORITEN DER REDAKTION | GESCHÄFTSPROZESSE | INDUSTRIE 4.0

Industrie 4.0: Wandel der Geschäftsmodelle bei 73 Prozent der Industrieunternehmen

Digitalisierung schafft neue Geschäftsmodelle. Jedes vierte Großunternehmen nutzt künstliche Intelligenz. Bitkom-Präsident Berg: »Digitalisierung hilft aus der Corona-Krise«. Vernetzte Produktionsanlagen, Echtzeitkommunikation zwischen Maschinen, individuelle Unterstützung vom Kollegen Roboter: Die Digitalisierung der Industrieunternehmen in Deutschland macht Fortschritte. Fast 6 von 10 Industrieunternehmen mit mehr als 100 Mitarbeitern in Deutschland (59 Prozent) nutzen spezielle Anwendungen aus dem…

NEWS | TRENDS MOBILE | TRENDS 2030

Der Wandel der Automobilindustrie bis 2030

»Experiences Per Mile Advisory Council« stellt Untersuchung zum Wandel der Automobilindustrie von 2020 bis 2030 vor. Vielen Verbrauchern geht es bei Autos nicht mehr um Umdrehungen pro Minute, sondern um Erlebnisse pro Meter beziehungsweise Meile (»From RPM to EPM«). Deshalb müssen Unternehmen neue Wege erforschen, um vernetzte automobile Erlebnisse zu bieten, die hyperindividualisiert sind…

NEWS | TRENDS 2020 | TRENDS INFRASTRUKTUR | TRENDS KOMMUNIKATION | INDUSTRIE 4.0

Industrietrends 2020: Autonomy, Convergence, Ecology und Services

Vier Asse oder englisch ACES (Autonomy, Convergence, Ecology und Services) bestimmen die Zukunft. Doch wie verschieben sich die Prioritäten angesichts des sich abschwächenden Wirtschaftsklimas und der Gefahr einer Pandemie? Vector Consulting befragte Branchenführer aus der ganzen Welt. Wenig überraschend der Drang für bessere Qualität und Kompetenzen bei niedrigeren Kosten. Interessant die besten Praktiken, die Vector…

NEWS | DIGITALISIERUNG | DIGITALE TRANSFORMATION | AUSGABE 1-2-2020

Digitale Prozessautomatisierung und ganzheitliche Integration – Wertschöpfung durch Digitalisierung

NEWS | LÖSUNGEN | SERVICES | AUSGABE 1-2-2020

ITIL 4 fordert Wertschöpfung für die Kunden der IT – IT-Services mit Mehrwert

ITIL 4 ist das erste größere Update für ITIL V3 seit 2011. Erste Veröffentlichungen des aktualisierten Frameworks sind bereits seit Februar 2019 erfolgt. Weitere Veröffentlichungen folgen innerhalb der nächsten Monate. Die neue Version beschreibt Wege, wie Unternehmen im Kontext der Digitalisierung ihre Kunden besser über Services und Produkte unterstützen können.

NEWS | PRODUKTMELDUNG

Uster Technologies setzt auf IFS zur Optimierung der Wertschöpfungskette

Cloud ERP-Lösung von IFS konsolidiert IT-Umgebung und vereinheitlicht Geschäftsprozesse bei allen Standorten von USTER in der Schweiz, den USA, Japan, Israel, der Türkei, China und Indien. Uster Technologies AG, Weltmarktführer im Bereich Textilprüfung und Qualitätskontrolle, hat sich für IFS Applications in der IFS Managed Cloud™ auf Microsoft Azure entschieden. Damit wird IFS, der global agierende…

NEWS | BUSINESS PROCESS MANAGEMENT | DIGITALE TRANSFORMATION | INDUSTRIE 4.0 | TIPPS | WHITEPAPER

Studie: Fünf praxisorientierte Handlungsempfehlungen für mehr Innovation in Industrieunternehmen

Wie lässt sich der digitale Wandel erfolgreich realisieren? Über 200 Industrieunternehmen aus Deutschland und der Schweiz wurden zu Herausforderungen im Zuge der digitalen Transformation befragt. Und das mit überraschenden Ergebnissen: Die von Dassault Systèmes gesponserte IDC-Studie mit dem Titel »Industrieunternehmen auf dem Weg in das datenbasierte Tagesgeschäft« zeigt, dass viele Unternehmen noch Unterstützung benötigen,…

NEWS | KOMMUNIKATION | LÖSUNGEN | MARKETING

Innovationsschmiede 4.0 für Teams: Eckes-Granini hebt globales Teamwork auf ein neues Niveau

Gelebte Innovation großgeschrieben: »Innovation Space« heißt das globale Innovationsmanagement-Portal in Azure von Eckes-Granini, in dem die Mitarbeiter aus über zwölf Ländern ihre Ideen zur Weiterentwicklung des Unternehmens einreichen können. Dem zentralen Innovation-Team bietet das Portal eine moderne Plattform zur übersichtlichen Darstellung und Bearbeitung der Ideen. Innovative Design-Elemente inspirieren die Mitarbeiter, neue Ideen zu generieren und…