Die additive Fertigung hält immer mehr Einzug in die Produktionsstätten der Automobilhersteller. Neben Prototypen, Design, Entwicklung und Digitalisierung der Ersatzteile ermöglicht die AF Kosten, Zeit und Gewicht bei der Herstellung komplexer Teile zu reduzieren sowie eine erhöhte Anpassungsfähigkeit auf Designebene zu erreichen. AF wird die Entwicklung in der Automobilindustrie bei Kleinserien, aber auch in der Massenproduktion erheblich beeinflussen.

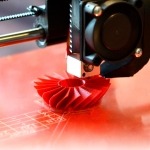

Mit additiver Fertigung (AF), auch 3D-Druck genannt, wird eine 3D-Datei eines Objekts mit einer CAD-3D-Software erzeugt, konvertiert in eine für das additive Fertigungssystem verständliche Sprache, an ein additives Fertigungssystem übertragen und danach gefertigt beziehungsweise umgangssprachlich ausgedruckt. Es können nahezu beliebige Objekte gedruckt werden.

Digitalisierung in der Automobilindustrie – AF gibt den Schub von 2D Richtung 3D. Natürlich ist sind in der Automobilindustrie auch deren Fahrzeuge, ob Pkw oder Lkw, seit mehr als 20 Jahren digitalisiert. So sind beispielsweise in einem Pkw heute ca. 80 bis 100 Steuergeräte eingebaut, welche untereinander mit mehreren Kilometer Kabel vernetzt sind. Kommt ein Fahrzeug in die Werkstatt, so werden über eine Diagnoseschnittstelle Daten aus verschiedenen Steuergeräten ausgelesen um mit Experten- und KI-Systemen ein Problem zu analysieren und Handlungen zur Behebung vorzuschlagen. Dafür sind gewaltige Datenmengen notwendig. In teilweise jüngeren Pkw-Serien (und schon länger für Lkws) werden die Daten über Ferndiagnosesysteme ausgelesen um vorzeitig auf mögliche Probleme hinzuweisen und im Vorfeld vor längeren Fahrten (etwa in eine Region in der kaum oder keine Werkstätten sind) bereits einen Werkstattbesuch zur Problembehebung durchzuführen.

Ein Mittelklasse-Fahrzeug enthält je nach Modell 10.000 bis 20.000 Einzelteile. Diese sind nicht mehr in 2D-CAD-Systemen hinterlegt, sondern befinden sich inzwischen in 3D-CAD-Systemen. Auch der Einfluss der AF hat die Digitalisierung in einen höheren Reifegrad gehoben. Durch 3D-CAD-Systeme ist zudem der Übergang in die virtuelle Realität nahtloser möglich, um Teile, Komponenten und Modelle effizienter zu entwickeln. Die 3D-Daten sind ein Asset bei den Automobilherstellern.

Automobilindustrie: Europa weltweit vorne. Der Automobilmarkt ist ein sehr großer Anwendermarkt für die AF. Der Weltbestand an Autos umfasste im März 2021 mehr als 1,35 Milliarden Fahrzeuge. Jährlich werden etwa 100 Millionen Autos gefertigt, das heißt 3,1 Autos pro Sekunde. Im Vergleich dazu wurden 1970 knapp 30 Millionen Autos gefertigt [1].

Europa dominiert weltweit die Nutzung der AF unter den Automobilherstellern. Dies resultiert durch die hohen F&E-Ausgaben der Fahrzeughersteller vor allem in Deutschland, deren Anteil bei über 35 % liegt [2]. Ein Grund für ein Lob an die deutschen Automobilhersteller, denn einige Fahrzeughersteller haben bereits vor mehr als 25 Jahren mit der ersten Nutzung der additiven Fertigung begonnen. F&E-Ausgaben bedeuten Sicherung von Arbeitsplätzen in der Zukunft. Beispiele hierfür sind BMW, Daimler und VW [3]. Viele Jahre wurde die AF nur im Rapid Prototyping genutzt, inzwischen wird die AF aber auch für ausgewählte Ersatzteile und die Herstellung von Bauteilen in der Serienfertigung für ausgewählte Modelle angewendet.

Die additive Fertigung (AF), bei der in der Automobilindustrie neben Kunststoffen, Kunstharze und Metalle verwendet werden, wird jedoch zunehmend zu einem wichtigen Bestandteil des Herstellungsprozesses.

Um die Nutzung weiter zu forcieren hat beispielsweise die BMW Group im Jahre 2020 nahe München den Additive Manufacturing Campus eröffnet, welcher rund 15 Millionen Euro kostete. Wie andere Automobilhersteller investierte die Gruppe bereits vor 30 Jahren, 1991, in die AF, um Prototypen für Konzeptautos herzustellen. Später wurden unter anderem bereits kleine Teileserien für DTM-Rennwagen, den Rolls-Royce Phantom, den BMW i8 Roadster und den MINI hergestellt. Heute betreibt BMW rund 50 industrielle AF-Systeme zur Verarbeitung von Metall und Kunststoff. Allein im Jahr 2019 wurden ca. 300.000 Teile in der BMW Group mit AF-Systemen hergestellt. Bereits 2010 hatte BMW die Schwellmarke von einer Million Teilen, die mit AF-Systemen gefertigt wurden, überschritten [4]. Ähnliche »Additive Manufacturing Center« wurden auch bei zahlreichen anderen Automobilherstellern, zum Beispiel General Motors (Warren, Michigan), Ford (Redford, Detroit), SEAT (Martorell, Spanien) und Wipro 3D (Bengaluru, Indien) [5], in den letzten Jahren aufgebaut.

Vorteile der AF. Einige Vorteile der additiven Fertigung in der Automobilindustrie, unterteilt nach Fahrzeugentwicklung, Fahrzeugproduktion und Ersatzteilwirtschaft, sind:

Fahrzeugentwicklung:

- Beschleunigung des Prototypings.

- Reduzierung der F&E-Zeiten und Kosten.

- Zusammenfassung von Teilen bei höherer Stabilität und gleichzeitiger Gewichtsreduzierung (und damit weniger Energieverbrauch).

- Größere Gestaltungsfreiheit ohne oder mit geringen zusätzlichen Kosten, beispielsweise Herstellung bionischer belastungsoptimierter 3D-Strukturen [6].

- Verbesserung des Designs.

- Optimierung der Ladekapazitäten im Fahrzeug.

- Elektronik: Optimierte Unterbringung von Leiterplatten, Widerständen, Induktivitäten, Kapazitäten, Sensoren und Kühlkörper etc.

- Verbesserte Arbeitsvorgänge durch Druck von Nanotinten auf Oberflächen wie Glas (etwa Heizelemente auf Fensterscheiben), Metallen, Kunststoffen und Textilien.

- Einbettung zusätzlicher Funktionen in bestehende Strukturen.

Fahrzeugproduktion:

- Kleinserien: Maßgeschneiderte Einzelfertigung oder Kleinserien für ausgewählte Kunden(-gruppen) produzieren.

- Kundenindividualisierung: Übergang von standardisierten Größen hin zu kundenindividuellen Abmessungen und Features im Fahrzeug zur Kundenindividualisierung.

- Elektronik: Optimierung der Elektronik im Fahrzeug, »Printed Electronics«, bei der Herstellung.

- Werkzeuge, Vorrichtungen und mehr: schnellere und kostengünstigere Herstellung von Werkzeugen und Vorrichtungen für die Produktion.

Ersatzteilwirtschaft:

- Reduzierung von Lagerflächen und Aufbau virtueller Lagerflächen.

- Reduzierung von »Langdrehern« (Ersatzteile mit langen Umschlagszeiten) und damit Eunsaprung von teuren Lagerzeiten (Kapitalbindung) und Ressourcen (Lagerpersonal) sowie Reduzierung von Verwaltungskosten.

- Längere Lebenszyklen für bestimmte Produkte und Komponenten durch einen längeren Lebenszyklus der Ersatzteile durch digitale Ersatzteilwirtschaft.

- Auslieferung von Ersatzteilen in den jeweils neusten Versionen durch Einbringung von Nutzungserfahrungen, etwa durch funktionale Erweiterungen oder einem Redesign des Ersatzteils.

- Unabhängigkeit von Lieferanten bei sehr »alten Teilen« beispielsweise von Spezialmaschinen.

- Verkürzte Lieferwege durch Druck (nahe) am Bedarfspunkt, das heißt am »Point of Need« und gegebenenfalls zusätzliche Einsparungen wie Zollabfertigung.

- Umwelt: Ressourceneinsparungen durch weniger Energie- und Materialverbrauch für die Lagerung.

- Ersatzteile, die am Markt nicht mehr erhältlich sind, können mit additiver Fertigung wieder produziert werden um die Lebensbetriebszeit bei besonders alten Maschinen zu verlängern. Diese können dann dem digitalen Lager zugeführt werden.

Die in der Automobilindustrie am häufigsten verwendeten Anwendungen der additiven Fertigung sind noch nach wie vor Prototypen, Werkzeuge und Vorrichtungen [7].

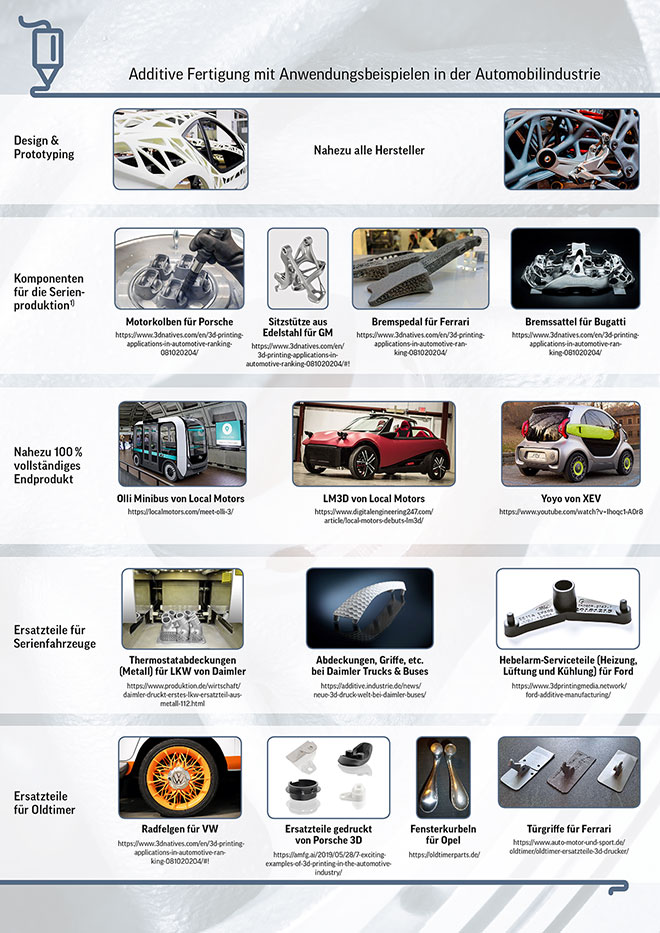

AF-Anwendungsbereiche und Beispiele.

I. Werkzeuge

II. Rapid Prototyping

III. Design

IV. Ersatzteile für Serienfahrzeuge

V. Ersatzteile für Oldtimer

VI. Elektronische Bauteile

VII. Komponenten für die Serienfertigung

VIII. Fahrzeug wird überwiegend mit AF-Systemen gefertigt

Einen Überblick über die Anwendungsgebiete zeigt die Abbildung.

I. Werkzeuge

Die Vorteile von additiv gefertigten Werkzeugen (Prüfvorrichtungen, Montagevorrichtungen, Greifwerkzeuge, etc.): Dank exakt berechneter und umgesetzter Anforderungen sind sie dauerhaft belastbar und außerdem sortenrein im Recycling am Ende ihres Lebenszyklus. Ein weiterer Vorteil ist die Gewichtseinsparung [8].

Halterungen sind gängige Werkzeuge in der Produktionslinie von Ford. Diese werden zur Positionierung der Badges verwendet. Meistens werden Halterungen von Drittunternehmen hergestellt, was mehr Zeit und Geld kostet. Ford produziert die Halterungen nun mit FDM-AF-Systemen [9]. Zudem fertigt Ford so auch Produktionswerkzeuge für Typenschilder.

II. Rapid Prototyping

Der Prozess ist näherungsweise eine agile Designentwicklung: sobald Designer einen Benutzerbedarf identifiziert und Ideen generiert haben, um diesen Bedarf abzubilden, wird ein Prototyp entwickelt. Der nächste Schritt besteht dann darin, diesen Prototyp zu testen, um dann das Design zu verbessern. Dieser iterative Prozess wird auch Rapid Prototyping genannt. Der schwedische Hypercar-Hersteller Koenigsegg verwendet die AF unter anderem für das Prototyping. Für den Pkw One:1 (Leistung von 1360 PS bei 1360 kg Gesamtgewicht) wurden das Brems- und Gaspedal, die Außenspiegelarme, die Außenspiegelgehäuse sowie Beinstützen und viele weitere Komponenten mit AF-Systemen hergestellt [10]. Die Motorenkonstruktionsabteilung von Renault Trucks setzt auf die AF. Renault Trucks möchte die AF für Motorbauteile nutzen um die Größe und das Gewicht eines Motors zu verringern. Ein erster Prototyp wurde bereits konzipiert und getestet [11].

III. Design

Zusammenführung von Teilen: Im Entwicklungszentrum Weissach erforschen die Porsche-Ingenieure Verfahren zur additiven Fertigung. Denn Geometrie und Physik setzen der konventionellen, »zerspanenden« Fertigung mit Drehen oder Fräsen klare Grenzen. Zum Beispiel lässt sich eine Hohlwelle mit innenliegender Verrippung als reines Drehteil gar nicht – und mit der Kombination aus Drehen und Fräsen nur sehr eingeschränkt – herstellen. Dafür ist mindestens die Kombination mehrerer Einzelteile nötig [12].

VW hat in die weltweit einzige vollfarbige 3D-Drucktechnologie mit mehreren Materialien von Stratasys investiert, um die Prototyping-Funktionen zu verbessern und neue Möglichkeiten im Automobildesign zu eröffnen. Nach der Installation von zwei auf PolyJet-Technologie basierenden Stratasys-J850-AF-Systemen [13] stellt das Volkswagen Vorserien Center eine breite Palette ultrarealistischer Prototypen für Innen- und Außenanwendungen in 3D, um weitere Innovationen im Bereich des Neufahrzeugdesigns voranzutreiben, her. Das AF-System J850 von Stratasys bietet Volkswagen die einzigartige Möglichkeit, farbige Prototypen aus bis zu sieben verschiedenen Materialien herzustellen, die sich in Steifigkeit, Flexibilität, Undurchsichtigkeit und Transparenz in einem einzigen Druck unterscheiden. Dies spart erhebliche Zeit und Kosten gegenüber herkömmlichen mehrstufigen Konstruktionsprozessen wie Teilemontage und Lackierung. Für den Fahrzeuginnenraum druckt das Volkswagen Pre-Series-Center-Team auch 3D-Druckteile mit unterschiedlichen strukturierten Oberflächen – von Stoff und Leder bis Holz. Darüber hinaus ermöglicht die Verwendung eines fortschrittlichen transparenten Materials namens VeroUltraClear dem Team, die Klarheit von Glas zu reproduzieren. Die Möglichkeit, diese Fahrzeugmerkmale mit originalgetreuen Modellen zu simulieren, gibt Designern die kreative Freiheit, neue Designs schnell und kostengünstig zu testen und zu perfektionieren [14].

IV. Ersatzteile für Serienfahrzeuge

Mercedes-Benz Lkw und Daimler Busse haben die AF für die Teileversorgung bereits früh angewendet. Original-Ersatzeile für Mercedes-Benz Lkw und Daimler Busse, sowie für Young- und Oldtimer, die auch noch nach vielen Jahren bestellt und geliefert werden; das ist im Ersatzteilgeschäft schon lange Realität. Inzwischen kann eine zweistellige Zahl an Ersatzteilen für Mercedes-Benz Lkws, hergestellt mit einem AF-System, bestellt werden. Die umweltfreundlichen, ressourcenschonenden und im Vergleich kostengünstigeren AF-Systeme spielen zudem eine zukunftsweisende Rolle im Sonder- und Ersatzteilgeschäft. Mit diesem Verfahren kann Daimler die Versorgung auch für Baureihen sicherstellen, die nicht mehr produziert werden. Mercedes kann dadurch Auslaufteile in kleinen Mengen kostengünstig produzieren [15].

V. Ersatzteile für Oldtimer

Besonders für sehr alte Ersatzteile ohne technische Unterlagen, ob in Papier- oder Dateiform, kann ein beschädigtes Teil über einen »Reverse Engineering Prozess« [16] ersetzt und mithilfe einer AF-Technologie ersetzt werden. Hierfür muss mit einen 3D-Scan des benötigten Objekts eine 3D-Datei erzeugt werden, gegebenenfalls mit einer 3D-Software angepasst werden, um die Eigenschaften des Objekts zu verbessern und danach das benötigte Ersatzteil mit einem AF-System zu fertigen. Diese verkürzte skizzierte Vorgehensweise, die so entstandene Nachkonstruktion und Herstellung des Objekts, wird als Reverse Engineering bezeichnet.

Ein Anwender für den »Druck« alter Teile von Oldtimern ist der US-Talkmaster Jay Leno. Zunächst nutzte Jay Leno die AF als privater Nutzer für die Wartung und den Druck von Ersatzteilen für seine Oldtimer Sammlung. Inzwischen hat Talkmaster für seine TV-Serie »Jay Lenos Garage« mit der Firma Stratasys eine Kooperation geschlossen, in dem Stratasys Jay Leno den Zugang zu ihren FDM-3D-Druckern ermöglicht (Stratasys Direkt hat seit mehr als 10 Jahren einen »Demand Manufacturing Service«) [17]. Ein auf Oldtimer-Ersatzteile spezialisiertes Startup ist die Firma Oldtimerparts aus Leipzig [18].

VI. Elektronische Bauteile

Durch die verfügbaren Materialien können leitfähige Strukturen und Isolationsschichten mit AF-Systemen hergestellt werden. Die AF ist in der Automobilindustrie beispielsweise für die Fertigung von Leiterplatten, Widerständen, Induktivitäten, Kapazitäten, Sensoren und Kühlkörper genutzt [19].

Ein Beispiel ist die Heckscheibenheizung eines Autos. Hier kann die Elektronik auf einer Oberfläche aufgetragen werden. Früher wurde diese millimeterdünne Spur aufgedampft – jetzt kann sie aufdruckt werden. Mit den Nanotinten, etwa vom Fraunhofer Institut IFAM, ist es möglich, Heizelemente, Sensoren, Aktoren und auch elektrische Stromerzeuger auf verschiedenste Materialien zu drucken. Die Technologie kann für Glas, Metalle, Kunststoffe und flexible Technologien eingesetzt werden [20].

VII. Komponenten für die Serienfertigung

Porsche setzt seit Anfang der neunziger Jahre die AF ein. Im Sommer 2020 wurde erstmals ein Motorkolben für den Hochleistungsmotor des Porsche 911 GT2 additiv mit einem AF-System von Trumpf gefertigt. Durch die AF konnten die Kolben optimiert werden, wodurch dieses kritische Motorelement 10 % leichter als die traditionell hergestellten ist.

Mercedes stellt mit AF nicht nur Lkw-Teile mit Kunststoff her, sondern auch Teile aus Metall. Die Verwendung von AF zur Herstellung von Metallteilen macht diese Komponenten selbst gegen Hitze widerstandsfähiger.

Ford hat 6 Kilo schwere Aluminium-Luftansaugkrümmer und maßgeschneiderte Radmuttern zum Schutz der Felgen mit EOS-AF-Systemen hergestellt.

General Motors stellt mit AF-Systemen Sitzstützen für seine Elektroautos, die in Zusammenarbeit mit Autodesk entstanden sind, her. Diese sind leichter durch ein generatives Design [21].

Zudem hat General Motors in Zusammenarbeit mit Michelin im Juni 2019 ein neues Konzept für serientaugliche Reifen vorgestellt, die vollständig mit einem AF hergestellt werden und ohne Luft auskommen [22].

Ferrari verwendet ein EOS-AF-System und als Material Titanpulver um Bremspedale mit einer hohlen Struktur herzustellen was mit anderen Herstellungsverfahren nicht oder nur mit sehr hohem Aufwand möglich gewesen wäre [23].

VIII. Fahrzeug wird überwiegend mit AF-Systemen gefertigt

Obwohl zahlreiche etablierte Automobilkonzerne bereits mehr als 25 Jahre die AF nutzen, mussten diese etablierten Hersteller zusehen, wie neue Fahrzeughersteller wie etwa Local Motors (Sitz in Knoxville, Tennessee) mit dem LM3D Auto und dem Olli Minibus sowie XEV [24] (ursprünglich Italien, inzwischen mit Sitz in Shanghai [25]) an ihnen vorbeizogen.

Local Motors sorgte bereits 2014 für Furore, als es auf der International Manufacturing Technology Show (IMTS [26]) das erste 3D-gedruckte Elektroauto, den Strati, ankündigte. Das Auto wurde in Zusammenarbeit mit dem Oak Ridge National Laboratory [27] und Cincinnati Inc. [28] hergestellt. 2016 brachte Local Motors den Olli Minibus heraus. Bei Local Motors wird das gesamte Chassis beispielsweise mit einem »Large Scale Additive Manufacturing«-System (LSAM-System) mit dem FDM- beziehungsweise FLM-Verfahren [29] in einem »Stück« mit Thermwood LSAM [30] hergestellt [31]. Die Anzahl der einzelnen Teile in einem Automobil konnte im Vergleich zu ähnlichen Modellen etwa um den Faktor Einhundert verringert werden [32].

Das italienische Start-up XEV brachte Ende 2020 mit dem Yoyo ein besonders leichtes, günstiges Elektroauto für die Stadt auf den Markt und hat inzwischen mehr als 30.000 Bestellungen aufgenommen. XEV arbeitet mit Polymaker [33], einem in Shanghai ansässigen Spezialkunststoffhersteller, zusammen. Der Zweisitzer, bei dem mehr als 50 % der Teile mit AF entstehen, soll für rund 8.000 Euro zu kaufen sein. Beim Stromspeicher kommt eine Lithium-Eisen-Phosphat-Batterie mit einer Kapazität von 9,2 Kilowattstunden zum Einsatz. Die Reichweite beträgt ca. 150 Kilometer [34]. Außerdem wiegt der Zweisitzer nur 450 Kilogramm [35].

Ausblick. Neben Prototypen, Design, Entwicklung und Digitalisierung der Ersatzteile ermöglicht die AF den Automobilunternehmen, Kosten, Zeit und Gewicht bei der Herstellung komplexer Teile zu reduzieren. Darüber hinaus ermöglicht die AF eine stärkere Anpassung auf Designebene. Der nächste große Schritt, die AF umfangreicher in den Produktionshallen der Automobilhersteller zu verankern, ist für einzelne Teile und Komponenten bereits erfolgt und wird sich in den nächsten Jahren schleichend weiter fortsetzen. Eines dürfte jedoch sicher sein: die Fortschritte in den AF-Technologien, -Materialien und der -Software werden maßgeblich die Anwendungen in der Automobil-Kleinserien- und Massenproduktion mitgestalten.

Es ist zu erwarten, dass die Kosten für den AF-Systeme weiter sinken bei gleichzeitiger Technologieverbesserung. In den nächsten zehn Jahren könnten die Kosten für Teile, die von CNC und AF-Systemen hergestellt werden, ähnlich sein, und Benutzer könnten die Technologie basierend auf ihren Anforderungen auswählen. Die AF-Systeme dürften in den nächsten Jahren in großem Umfang für die Massenproduktion allgemeiner Ersatzteile (Kunststoff-, Verbundwerkstoff-, Glas- und Metallersatzteile) eingesetzt werden.

Martin G. Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für additive Fertigung an der staatlichen Universität von Montes Claros in Brasilien. Darüber hinaus ist er Management-Berater für Technologiethemen wie additive Fertigung, Robotik, künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

Martin G. Bernhard ist Geschäftsführer der ECG Management & Advisory Services und Gastprofessor für additive Fertigung an der staatlichen Universität von Montes Claros in Brasilien. Darüber hinaus ist er Management-Berater für Technologiethemen wie additive Fertigung, Robotik, künstliche Intelligenz, Digitalisierung und für IT-Management-Themen.

Quellen:

[1] Siehe dazu: https://www.live-counter.com/autos/

[2] Siehe dazu: https://www.mordorintelligence.com/industry-reports/automotive-3d-printing-market

[3] Siehe dazu: https://www.plasticstoday.com/automotive-and-mobility/vw-invests-3d-printers-enhance-auto-design

[4] Siehe dazu: https://www.3dcastor.com/post/the-best-applications-of-3d-printing-in-the-automotive-industry

[5] Siehe dazu: https://www.areadevelopment.com/Automotive/q3-2018-auto-aero-site-guide/3D-printing-game-changer-automotive-manufacturing-industry.shtml

[6] Siehe dazu: https://www.scienceinschool.org/de/content/bionische-strukturen-von-halmen-bis-wolkenkratzer

[7] Siehe dazu: https://www.3dcastor.com/post/the-best-applications-of-3d-printing-in-the-automotive-industry

[8] Siehe dazu: https://newsroom.porsche.com/de/innovation/technik/porsche-additive-manufacturing-3d-druck-lasertechnik-16637.html

[9] Gregurić, L. und Guggenberger, S. – 3D-Druck in der Automobilindustrie – Die neuesten Projekte – https://www.mission-additive.de/3d-druck-in-der-automobilindustrie–die-neuesten-projekte-a-826570/ – Mai 2019

[10] Gregurić, L. und Guggenberger, S. – 3D-Druck in der Automobilindustrie – Die neuesten Projekte – https://www.mission-additive.de/3d-druck-in-der-automobilindustrie–die-neuesten-projekte-a-826570/ – Mai 2019

[11] Siehe dazu: https://www.mission-additive.de/3d-gedruckter-motor-ist-20-prozent-leichter-a-995481/ und https://www.springerprofessional.de/leichtbau/additive-fertigung/leichtere-und-kompaktere-motoren-dank-3-d-metalldruck/11997366

[12] Siehe dazu: https://www.mission-additive.de/3d-gedruckter-motor-ist-20-prozent-leichter-a-995481/ und https://www.springerprofessional.de/leichtbau/additive-fertigung/leichtere-und-kompaktere-motoren-dank-3-d-metalldruck/11997366

[13] Siehe dazu: https://basic-tutorials.de/volkswagen-ag-investiert-in-zwei-stratasys-j850-3d-drucker-zur-optimierung-des-automobildesigns/

[14] Siehe dazu: https://www.plasticstoday.com/automotive-and-mobility/vw-invests-3d-printers-enhance-auto-design

[15] Siehe dazu: https://www.daimler.com/nachhaltigkeit/betrieblicher-umweltschutz/3d-druck.html und Carlota V. – A review of the most innovative 3D printing applications in automotive! – 3Dnatives https://www.3dnatives.com/en/3d-printing-applications-in-automotive-ranking-081020204/ Oktober 2020

[16] Siehe dazu: https://wirtschaftslexikon.gabler.de/definition/reverse-engineering-45260

[17] Siehe dazu: JAY LENO PARTNERS WITH STRATASYS TO 3D PRINT CUSTOM PARTS FOR CLASSIC VEHICLE AND SUPERCAR COLLECTION – Anas Essop – Nov. 2019 https://3dprintingindustry.com/news/jay-leno-partners-with-stratasys-to-3d-print-custom-parts-for-classic-vehicle-and-supercar-collection-164385/ Big Dog, Jay Leno & Stratasys Collaborate in 3D Printing Parts for Hundreds of Classic Autos – November 2019 https://3dprint.com/258689/big-dog-jay-leno-stratasys-collaborate-in-3d-printing-parts-for-hundreds-of-classic-autos/ – Bridget O’Neal

[18] Siehe dazu: https://oldtimerparts.de/

[19] Siehe dazu: https://www.bayern-innovativ.de/seite/additive-fertigung-in-diesen-branchen

[20] Siehe dazu: https://www.bayern-innovativ.de/seite/additive-fertigung-in-diesen-branchen

[21] Carlota V. – A review of the most innovative 3D printing applications in automotive! – 3Dnatives https://www.3dnatives.com/en/3d-printing-applications-in-automotive-ranking-081020204/ October 8, 2020

[22] Guggenberger, S. – 3D-gedruckte Reifen – GM und Michelin stellen Prototyp vor https://www.mission-additive.de/3d-gedruckte-reifen–gm-und-michelin-stellen-prototyp-vor-a-838491/ – Juni 2019

[23] Siehe dazu: https://www.3dnatives.com/en/3d-printing-applications-in-automotive-ranking-081020204/#!

[24] Siehe dazu XEV YOYO | 3D Printed Electric Car https://www.youtube.com/watch?v=Ihoqc1-A0r8, https://www.youtube.com/watch?v=1reu29oteRA und https://www.electrive.net/2019/12/16/xev-nennt-details-zu-e-auto-aus-dem-3d-drucker/

[25] Siehe dazu: https://facfox.com/news/xev-headquarter-settles-in-shanghai-and-prepare-for-orders-of-7000-units.3dm

[26] Siehe dazu: www.imts.com

[27] Siehe dazu: https://www.ornl.gov/

[28] Siehe dazu: https://www.e-ci.com/

[29] Berger, U. – Hartmann, A., Schmidt, D. – Additive Fertigungsverfahren – Rapid Prototyping – Rapid Tooling – Rapid Manufacturing – S. 129 – S. 134 – Europa Lehrmittel – 2. Auflage mit CD

[30] Siehe dazu: http://www.thermwood.com/lsam_home.htm

[31] Siehe dazu: https://www.youtube.com/watch?v=TKkXRlli-aw

[32] Siehe dazu: https://www.futurebridge.com/industry/perspectives-mobility/3d-printing-a-technology-that-can-print-cars-in-future-on-a-mass-scale/ und

https://www.digitalengineering247.com/article/local-motors-debuts-lm3d/

[33] Siehe dazu: http://www.polymaker.com

[34] Siehe dazu: https://www.welt.de/motor/news/article204398856/Smarter-Typ-E-Kleinstwagen-XEV-Yoyo.html

[35] Siehe dazu: https://fon-mag.de/highlight-storys/2020-china-polymaker/?L=0

Illustration: © Matveev Aleksandr/shutterstock.com

98 Artikel zu „Additive Fertigung“

NEWS | INDUSTRIE 4.0 | INFRASTRUKTUR | LÖSUNGEN | AUSGABE 3-4-2021

Industrie 4.0: Additive Fertigung in der Möbelindustrie – Kundenindividuelles Design, Arbeitsschritte zusammenlegen, Arbeitsplätze zurück holen

In der »Additive Fertigung« (AF), umgangsprachlich auch 3D-Druck genannt, wird eine 3D-Datei eines Objekts erstellt und konvertiert in eine für das additive Fertigungssystem verständliche Sprache, an ein additives Fertigungssystem gesendet und ausgedruckt. Mit Großraumdruckern können kundenindividuelle Möbel gedruckt, die Digitalisierung von der Entwicklung bis zur Herstellung mit konsistenten einheitlich strukturierten Stammdaten bis hinein in die Web-Applikationen geführt werden.

NEWS | INDUSTRIE 4.0 | INFRASTRUKTUR | LÖSUNGEN | AUSGABE 5-6-2020

Industrie 4.0 – Additive Fertigung – 3D-Druck, ein Game Changer in der Modeindustrie

Mit additiver Fertigung, auch 3D-Druck genannt, wird eine 3D-Datei eines Objekts konvertiert in eine für den 3D-Drucker verständliche Sprache, an einen 3D-Drucker gesendet und ausgedruckt. Es können beliebige Objekte gedruckt werden. Auch für den Modebereich hat sich der 3D-Druck inzwischen als Verfahren etabliert.

NEWS | BUSINESS PROCESS MANAGEMENT | TRENDS KOMMUNIKATION | DIGITALE TRANSFORMATION | TRENDS GESCHÄFTSPROZESSE | GESCHÄFTSPROZESSE | INDUSTRIE 4.0 | TRENDS 2017 | INFRASTRUKTUR | KOMMUNIKATION | PRODUKTMELDUNG | SERVICES

Neue Plattform stärkt Vision eines globalen Marktes für additive Fertigung

Digitale Plattform für die Teilefertigung verbindet Teilnehmer weltweit. Zugriff auf globales Know-how für Konstruktion, Produktentwicklung und 3D-Druck. Schneller »von der Idee zum Bauteil«; strafft Co-Innovation-Prozesse. Beschleunigt Akzeptanz von 3D-Druck für industrielle Anwendungen. Die Vision von Siemens ist es, das branchenweit umfassendste Portfolio an Produkten und Services für die weltweite additive Fertigung anzubieten. Im Rahmen…

NEWS | INDUSTRIE 4.0 | INFRASTRUKTUR | LÖSUNGEN | AUSGABE 5-6-2021

Industrie 4.0: Durchgängige Digitalisierung dank »Additiver Fertigung« – Disruption am Bau

Eine neue Denkweise sollte in den Unternehmen der Baubranche Einzug halten. Der Bau eines Hauses muss ähnlichen Prozessen folgen wie der Bau eines Automobils. Es lohnt sich, denn es locken höhere Automatisierung, kürzere Realisierungszeiten, Kosteneinsparungen und Terminsicherheit.

NEWS | INDUSTRIE 4.0 | INFRASTRUKTUR | LÖSUNGEN | AUSGABE 1-2-2021

Industrie 4.0: Ersatzteil-Digitalisierung mit additiver Fertigung – Ein Projektmodell zur praktischen Einführung und Praxisbeispiele

Additive Fertigung wird die Art und Weise, wie Ersatzteile hergestellt, geliefert, gelagert und versendet werden, verändern. Mit AF-Systemen hat sich eine neue Industrie »Manufacturing as a Service« zur Serien- und Massenfertigung etabliert, zudem fertigen 3D-Druckdienstleister einzelne Ersatzteile oder kleine Serien. Dadurch lassen sich Ersatzteile »On Demand« am »Point of Need« fertigen und ausliefern.

NEWS | INDUSTRIE 4.0 | INFRASTRUKTUR | LÖSUNGEN | AUSGABE 7-8-2020

Industrie 4.0 – Ersatzteil-Digitalisierung mit additiver Fertigung

Durch den Einsatz von additiver Fertigung lässt sich die Ersatzteilhaltung um 90 % reduzieren und trotzdem eine 100-prozentige Verfügbarkeit sicherstellen. Mit Reverse Engineering lassen sich alte Teile in 3D-Dateien überführen.

NEWS | BUSINESS | LÖSUNGEN | AUSGABE 5-6-2021

ERP-Suite für die digitale Fertigung – Ein Mittelständler zeigt, wie es geht

Der globalen Konkurrenz ist die GEMÜ Group durch den Einsatz eines agilen ERP-Systems einen digitalen Schritt voraus.

TRENDS 2021 | NEWS | TRENDS CLOUD COMPUTING

Studie: Fertigungsunternehmen verlagern ihre IT zunehmend in die Cloud

Viele Fertigungsunternehmen haben ihre IT-Infrastruktur bereits komplett oder teilweise in die Cloud verlagert. Die größten Hindernisse bei der Migration in die Cloud sind Bedenken wegen der Performance und der mangelnden Integration von Altsystemen. Für die Studie wurden im Auftrag von NiceLabel 300 IT-Leiter von Fertigungsunternehmen in Deutschland, Frankreich, Großbritannien und den USA befragt.…

TRENDS 2021 | NEWS | TRENDS INFRASTRUKTUR | DIGITALISIERUNG | INFRASTRUKTUR

Corona-Pandemie beschleunigt multi-komplexe Herausforderungen: Die Zukunft der Fertigung neu denken

Die Priorität deutscher Unternehmen liegt noch stärker auf der Digitalisierung. Die digitale Fabrik nimmt Formen an. Technologie-Budgets steigen weltweit im Schnitt um 4 %. Das kommende halbe Jahr der Corona-Pandemie wird für Unternehmen der industriellen Fertigung weiterhin eine große Belastungsprobe darstellen. Denn eine Vielzahl von Herausforderungen sind mit Covid-19 verknüpft: die Aufrechterhaltung des eigenen…

NEWS | INDUSTRIE 4.0

Die digitale Fertigung nach modernsten Standards

Online-Plattformen wie 3dhubs halten Lieferketten aufrecht und ermöglichen industrielle Produktion auch bei kleinen Stückzahlen! Jetzt online informieren! Die unbegrenzten Möglichkeiten der digitalen Fertigung Ein wichtiger Teilbereich des Konzepts Industrie 4.0. Deutschland ist mit seinem hohen Anteil industrieller Wertschöpfung Vorreiter und Mitbegründer des Zukunftskonzepts 4.0. Dabei geht es um die umfassende Digitalisierung industrieller Produktionsabläufe.…

NEWS | BUSINESS | BUSINESS PROCESS MANAGEMENT | DIGITALISIERUNG | DIGITALE TRANSFORMATION | INDUSTRIE 4.0 | INFRASTRUKTUR | INTERNET DER DINGE | KOMMUNIKATION | ONLINE-ARTIKEL | SERVICES | STRATEGIEN | WHITEPAPER

Trends in der Fertigungsindustrie: Elektrofahrzeuge, intelligente Arbeitsplätze und Roboter der nächsten Generation

2017 war für die deutsche verarbeitende Industrie ein Jahr des Wandels. Einerseits haben wir die positiven Seiten aufkommender Technologien gesehen, eine Erneuerung der Hightech-Strategie der Bundesregierung sowie die VDMA-Berichterstattung darüber, dass die Industrie das Jahr mit prall gefüllten Auftragsbüchern beendet hat. Auf der anderen Seite hat sich wegen der Automatisierung von Jobs unter den Beschäftigten…

NEWS | DIGITALISIERUNG | DIGITALE TRANSFORMATION | INDUSTRIE 4.0 | STRATEGIEN

Ein globaler Standard für die Industrie-4.0-Transformation: Vom Status Quo zu konkreten Optimierungsmaßnahmen

Die Republik Singapur, TÜV SÜD und weitere Industriepartner haben mit dem Smart Industry Readiness Index (SIRI) den ersten, global anerkannten Index für Unternehmen geschaffen, um das komplexe Thema Industrie 4.0 systematisch umzusetzen. Gerade in der produzierenden Industrie ist »Industrie 4.0« ein wichtiger Treiber für intelligente Vernetzung von Produktion, Prozessen und Innovationen, um die Wettbewerbsfähigkeit zu…

NEWS | INDUSTRIE 4.0 | PRODUKTMELDUNG

Industrie 4.0: Modulare Produktion durch FTS

https://www.shutterstock.com/de/image-photo/automobile-production-605472758 Die Zeit der klassischen Fließbandproduktion, etwa in der Automobilbranche, scheint vorbei zu sein. Neue Technologien und effizientere Fertigungsmethoden sorgen für noch schneller und dabei qualitativ gleichbleibend arbeitende Produktionsanlagen. Bei dieser Industrie 4.0 setzt die Wirtschaft verstärkt auf eine modulare Produktion mithilfe von FTS (Fahrerlose Transportsysteme). Automatisierung erfordert neue Produktionsmethoden Die Modularisierung im…

NEWS | BUSINESS PROCESS MANAGEMENT | CLOUD COMPUTING | LÖSUNGEN

PLM: Standardsoftware ist nicht die Antwort

Viele Anbieter im Bereich PLM (Product Lifecycle Management) preisen ihre Lösung damit an, dass sie out-of-the-box als Standardsoftware funktioniert. Das soll in der Theorie die Zusammenarbeit zwischen Herstellern und ihren externen Stakeholdern wie OEMs oder Zulieferern vereinfachen. In der Praxis sieht es jedoch oft anders aus: Denn der Einsatz von Standardsoftware wird den individuellen Anforderungen,…

NEWS | GESCHÄFTSPROZESSE | PRODUKTMELDUNG | SERVICES

Fit für das Lieferkettengesetz mittels Digitalisierung

Mit dem digitalen Netzwerkansatz von Tradeshift können Unternehmen ihre Lieferketten stabiler, fairer und nachhaltiger gestalten. Der Bundestag hat das Gesetz zur Einhaltung von Menschenrechten in weltweiten Lieferketten beschlossen. Bei Verstößen drohen hohe Bußgelder. 2023 soll es in Kraft treten. Deutschland steht damit nicht allein da. Auch auf EU-Ebene ist ein Lieferkettengesetz geplant. Und auch in…

NEWS | IT-SECURITY | AUSGABE 5-6-2021 | SECURITY SPEZIAL 5-6-2021

Security-as-a-Service – Managed Detection and Response

Ein ganzheitlich ausgerichtetes MDR schafft Risikotransparenz, erkennt hochentwickelte Angriffsszenarien, korreliert Ereignisketten, schafft Anleitungen für die Behandlung von Risiken und überprüft, ob Verbesserungen Früchte tragen.

NEWS | CLOUD COMPUTING | DIGITALISIERUNG | DIGITALE TRANSFORMATION | FAVORITEN DER REDAKTION | AUSGABE 5-6-2021

Ganzheitliche Digitalisierung – Alles andere ist Stückwerk: Kunden zu Gewinnern der Digitalisierung machen

Wenn ein Unternehmen das Thema Digitalisierung wirklich ernst nimmt, dann führt kein Weg an der Cloud vorbei. »manage it« sprach mit Uwe Bergmann, Gründer und CEO der COSMO CONSULT, wie die Berater ihren Kunden helfen digitale Strategien zu entwickeln, neue Prozesse zu gestalten, einen ganzheitlichen Ansatz zu finden und vor allem die Mitarbeiter zu inspirieren.

NEWS | INFRASTRUKTUR | RECHENZENTRUM | SERVICES

NAV spart Lizenzkosten durch Ersetzen von CA-Spool durch _beta doc|z für Ad-hoc-IP-Druck aus CICS/JES2s

Das norwegische Arbeits- und Sozialamt (NAV) verwaltet ein Drittel des norwegischen Staatshaushalts über Systeme wie Arbeitslosengeld, Arbeitsbewertungszuschuss, Krankengeld, Renten, Kindergeld und Betreuungsgeld. Die Behörde zählt rund 19.000 Beschäftigte, davon etwa 14.000 bei der Zentralregierung, dem norwegischen Arbeits- und Sozialamt und 5.000 bei den lokalen Behörden. Zusätzlich zu den lokalen NAV-Büros gibt es mehr als einhundert…

NEWS | IT-SECURITY | AUSGABE 5-6-2021 | SECURITY SPEZIAL 5-6-2021

Cybersicherheitsmaßnahmen sind nicht mehr nur eine Empfehlung – Security by Design

Sicher ist, dass die fortschreitende Entwicklung neuer Technologien mit einem wachsenden Bedarf an Lösungen und neuen Cybersicherheitsansätzen Hand in Hand geht, um die sich exponentiell ausweitende Angriffsfläche zu verringern, im »Smart Building« genauso wie in »Smart Cities« oder Industriewerken.

NEWS | LÖSUNGEN | SERVICES | AUSGABE 5-6-2021

Interview mit Marcus Pannier, Managing Director DACH & EE bei IFS – Moment of Service

Die Pandemie hat gezeigt wie viel »Digitalisierungspotenzial« in deutschen Unternehmen steckt. Nur Unternehmen welche die Orchestrierung komplexer, schnelllebiger Prozesse, Datenflüsse, Workflows, Materialien und Menschen beherrschen, können auch herausragende Moments of Service anbieten.

TRENDS 2021 | NEWS | DIGITALISIERUNG

Was bitte ist Blockchain?

Viele Schlagworte der Digitalisierung sind der Bevölkerung noch unbekannt. Nur knapp 50 Prozent können die Begriffe Kryptowährungen, Big Data und Virtual Reality erklären. Bundesweiter Aktionstag am 18. Juni soll Digitalisierung verständlich machen – mit mehr als 700 angemeldeten Veranstaltungen. Latenz, Blockchain und Quantencomputer: Wer bei technischen Neuerungen mitreden möchte, muss sein Wörterbuch stetig erweitern.…

TRENDS 2021 | NEWS | DIGITALISIERUNG | DIGITALE TRANSFORMATION

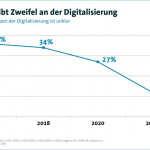

Corona: Unternehmen spüren wirtschaftlichen Nutzen der Digitalisierung

Papier verschwindet schneller, digitale Messenger-Kommunikation und Kollaborationstools gewinnen an Bedeutung. Erstmals mehr digitale als Papier-Rechnungen. Bitkom-Präsident Berg: »Corona-Krise erzeugt Digitalisierungsschub in den Köpfen«. Corona hat den Blick der Unternehmen auf die Digitalisierung stark verändert. Gut ein Jahr nach dem ersten Lockdown zweifeln nur noch 12 Prozent aller Unternehmen mit 20 oder mehr Beschäftigten am wirtschaftlichen…

NEWS | LÖSUNGEN | SERVICES | AUSGABE 3-4-2021

Ein kleiner Bot: einsatzbereit innerhalb einer Woche – Schnelle »erste Hilfe«

Mit RPA können viele Geschäftsprozesse deutlich beschleunigt werden. Ein einzelner Softwareroboter kann für Unternehmen bereits ein einfacher erster Schritt in die RPA-Welt sein. Und ein solcher Bot ist oftmals schon innerhalb einer Woche konzipiert und produktiv einsetzbar.

TRENDS 2021 | NEWS | BUSINESS | INDUSTRIE 4.0 | WHITEPAPER

Industrie 4.0 Barometer 2020: Digitalisierungskompetenz muss in die Geschäftsführung

Unternehmen mit dem CIO in der Geschäftsführung weisen einen überdurchschnittlich hohen Industrie-4.0-Reifegrad auf. Das ist eine zentrale Erkenntnis des Industrie 4.0 Barometers 2020, das die Management- und IT-Beratung MHP in Zusammenarbeit mit der Ludwig-Maximilians-Universität (LMU) München veröffentlicht hat [1]. An der Umfrage, die im vergangenen Jahr bereits zum dritten Mal durchgeführt wurde, nahmen über 200…

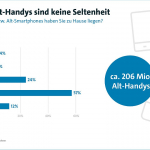

NEWS | KOMMUNIKATION | TIPPS

200 Millionen Alt-Handys verrotten in den Schubladen

57 Prozent der Verbraucherinnen und Verbraucher bewahren mehr als drei ausrangierte Smartphones oder Handys zu Hause auf. Gut die Hälfte ist gegen ein Handy-Pfand. Die Menschen in Deutschland trennen sich nur ungern von ausrangierten Handys und Smartphones: Rund 206 Millionen Geräte bewahren die Bundesbürger derzeit zu Hause auf. Das ist das Ergebnis einer Berechnung des…

TRENDS 2021 | NEWS | DIGITALISIERUNG

KMU-Digitalisierung in Europa: Deutschland hinkt hinterher

Großbritannien ist Vorreiter / Spanien und Frankreich holen in der Corona-Krise auf. Die Corona-Krise hat die Digitalisierung von kleinen und mittelständischen Unternehmen in Europa beschleunigt – mit deutlichen Unterschieden zwischen den einzelnen Ländern. Dabei erweisen sich die Briten als Digitalisierungs-Champions. Hat die Corona-Pandemie diesen Prozess begünstigt? Eine YouGov-Studie im Auftrag des Hosting-Anbieters IONOS zeigt,…

NEWS | DIGITALISIERUNG | INDUSTRIE 4.0 | SERVICES

Subscription Economy im Industrie-4.0-Zeitalter: Wie man die Digitalisierung endlich monetarisiert

Nach Studien von Zuora werden in Deutschland circa 80 % der Umsätze durch den Verkauf neuer technischer Produkte und 20 % durch ergänzende Services erzielt. Diese 20 % sind jedoch für 60 % des Gewinns verantwortlich! Auf Basis eines margenträchtigen Servicegeschäfts, in Verbindung mit den Chancen der digitalen Vernetzung durch die Industrie 4.0, beschäftigen sich…

NEWS | INDUSTRIE 4.0 | IT-SECURITY | WHITEPAPER

Reifegradmodell zur Digitalisierung und Industrie 4.0 – Sicherheit wichtiger Faktor

Smart Electronic Factory beleuchtet Sicherheitsrisiken durch Industrie 4.0 und liefert einen Leitfaden. Die zunehmende Digitalisierung bzw. Vernetzung zwischen den Teilnehmern der Wertschöpfungskette in der Industrie 4.0 sowie die Verbindung von Office-IT und Fertigungs-IT birgt Risiken. Diese gilt es auszuräumen, denn die Industrie-4.0-Prozesse funktionieren nur mit einem hohem Grad an Sicherheit. Diesen Faktor beleuchten der »SEF…

NEWS | BUSINESS | SERVICES

E-Learning in Unternehmen: Online-Trainings unterstützen Mitarbeitende effektiv bei der Vorbereitung auf Sachkundeprüfungen

Rund zweitausenddreihundert Fragen und ein Vielfaches möglicher Antworten – gegen die Sachkundeprüfung, beispielsweise für die Zertifizierung Gepr. Fachmann/-frau für Versicherungsvermittlung IHK, ist die Führerscheinprüfung ein Spaziergang. Zu den umfangreichen Inhalten kommt der Umstand, dass viele Mitarbeitende die Prüfungsvorbereitung neben ihrer Arbeit erledigen. Unternehmen, die die Kompetenzen ihrer Mitarbeitenden ausbauen möchten, haben deshalb gute Gründe, sie…

NEWS | DIGITALISIERUNG | INFRASTRUKTUR | KOMMUNIKATION

Was man für eine funktionierende virtuelle Schule wirklich braucht

In den kommenden Monaten kehren überall auf der Welt Kinder wieder in die Schule zurück. Auch wenn sich die Szenarien seit den ersten Lock Downs oder Shut Downs verändert haben, es kommen Erinnerungen hoch. Viele Schulbezirke waren nicht in der Lage, mit einem Präsenzunterricht zu beginnen. Stattdessen starrten Schüler an ihrem ersten Schultag vielfach den…

NEWS | BUSINESS

MS Meuterei: Auf zu neuen Horizonten

Was Führungskräfte jetzt beachten müssen. Corona. Ein Wort, das mittlerweile bei vielen Menschen aufstößt. Wir haben es genug gehört die letzten Monate. Täglich aufs Neue gibt es keine anderen Nachrichten als aktuelle Fallzahlen, Sterbequoten, neue Regelungen und Impfmeldungen. So tragisch und angsteinflößend die Ereignisse der letzten Monate sein mögen, wir dürfen den Fokus auf die…

NEWS | BUSINESS | STRATEGIEN | AUSGABE 1-2-2021

Unternehmenszukunft aktiv gestalten – »Managementsysteme packen die Herausforderungen an der Wurzel«

Manchmal lohnt es sich, genauer hinzuschauen: Wer bereit ist, sich tiefergehend mit Managementsystemen zu befassen, entdeckt darin ein potentes Werkzeug zur Unternehmenssteuerung und Prozessoptimierung.

NEWS | BUSINESS | DIGITALISIERUNG | STRATEGIEN | AUSGABE 1-2-2021

Pandemie als Digitalisierungstreiber? – Nicht reden, sondern handeln

Die Corona-Krise hat schonungslos eine Vielzahl an Defiziten aufgezeigt, vor allem die Rückständigkeit in puncto Digitalisierung in den Verwaltungen, den Schulen und auch in vielen Unternehmen. »Digitalisierung ist kein Hexenwerk, wir müssen es nur beherzt angehen. Nicht reden, sondern handeln«, lautet die Devise von Karl Heinz Mosbach, Geschäftsführer ELO Digital Office GmbH.

NEWS | DIGITALISIERUNG

Ein Jahr Corona: Der Branchencheck

Vor etwa einem Jahr erreichte das Corona-Virus Europa und beeinflusst bis heute sowohl das private als auch das wirtschaftliche Leben. Doch welche Branchen kommen am besten durch die Krise? GULP, Personaldienstleister in den Bereichen IT, Engineering, Finance und Life Science, ist dieser Frage auf den Grund gegangen. Die Bereitschaft von Unternehmen, externe Mitarbeitende zu beschäftigen,…

NEWS | LÖSUNGEN | SERVICES | AUSGABE 1-2-2021

Rile setzt auf ERP-System mit Mehrwerkesteuerung – Chief Digital Officer legt Wert auf gute Usability

Immer häufiger ist er in den Führungsetagen großer Unternehmen zu finden: Der Chief Digital Officer (CDO). Auch bei der Rile Group treibt er inzwischen alle digitalen Themen. Zum Beispiel, wenn es um das ERP-System geht. Denn das spielt auch für die künftige, strategische Ausrichtung der IT eine Hauptrolle.

NEWS | DIGITALE TRANSFORMATION | INFRASTRUKTUR | LÖSUNGEN | SERVICES | AUSGABE 1-2-2021

Datacenter-Services, Cloud-Solutions, Cyber- / Data-Security, Managed Services – Die Basis für die digitale Transformation

Das Jahr 2020 hatte für IT-Dienstleister einiges an Herausforderungen parat. Das ist Grund genug für »manage it« sich mit dem Systemhaus MTI Technology auszutauschen, das zudem seit Mitte des Jahres zur Ricoh Gruppe gehört. Im Gespräch mit dem MTI-Geschäftsführer Michael Babylon haben wir das Jahr 2020 reflektiert und ein paar Prognosen für das Jahr 2021 besprochen.

NEWS | BUSINESS PROCESS MANAGEMENT | GESCHÄFTSPROZESSE | STRATEGIEN

Damit unterschiedliche Managementsysteme miteinander kommunizieren können

Eigentlich sind Managementsysteme ein Segen. Aber wenn sie rein siloorientiert sind und keine Daten miteinander austauschen, können sie durchaus übergreifende Prozess- und Geschäftsmodelle bremsen. Das Cross-Business-Architecture Lab (CBA Lab) hatte nun die Idee, die verschiedenen Managementsysteme auf Basis des Enterprise Architecture Repository zu integrieren. Der erste Schritt dazu war, zu untersuchen, wo sich Datensynchronisierung lohnt…

TRENDS 2021 | NEWS | TRENDS 2020 | BUSINESS

Change Management und agile Methoden immer beliebter

Covid-19-Krise beschleunigt Veränderungstempo. Agile Methoden erleben Durchbruch. Bedeutung von Change Management steigt. Mehr als die Hälfte der Unternehmen in Deutschland nutzt regelmäßig agile Methoden, um neue Produkte oder Dienstleistungen schnell und bedarfsgerecht zu entwickeln: 51 Prozent der Firmen setzen immer, größtenteils oder manchmal auf Agile. 22 Prozent tun dies hingegen nie. Das zeigt eine repräsentative Umfrage…

NEWS | BUSINESS | DIGITALISIERUNG | STRATEGIEN | AUSGABE 11-12-2020

Digitalisierung in der Life-Science-Branche – Um- und Neudenken statt nur modernisieren

Digitalisierung, neue Technologien, neue Arbeitsplätze und moderne Formen der Zusammenarbeit, der Arbeitswelt und der Arbeitsweisen und nicht zuletzt die Corona-Pandemie fordern Veränderungen auch in der Life-Science-Branche. Darüber gibt Oliver Benecke Auskunft, Leiter des neu gegründeten Life-Science-Bereichs der COSMO CONSULT-Gruppe.